內容目錄

1. 塑膠金字塔

塑膠按照使用途徑的不同能夠分為通用塑膠、工程塑料以及特種塑膠,工程塑料又包括通用工程塑料和特種工程塑料。通用塑膠即常見的聚乙烯、聚丙烯、ABS 等,技術相對成熟、使用十分廣泛。工程塑料具備相應的力學性能,主要在對塑膠要求更為苛刻的領域應用,用於替代金屬材料。特種塑膠是根據電子電工、航空航太、軍工等領域的要求而發展起來的一類綜合性能優異的結構型耐熱熱塑性工程塑料和耐熱聚合物。

2. PC塑料有何性能特點

(1) 物理性能

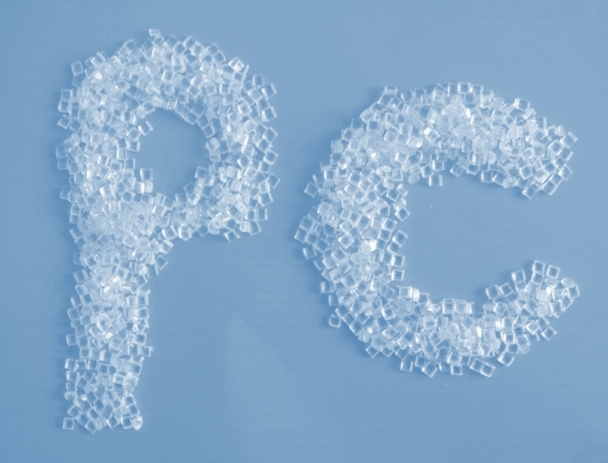

聚碳酸酯(英語:Polycarbonate, PC)是一種無味、無臭、無毒、透明的無定性熱塑性聚合物,密度為1.2g/cm^3,吸水率小於2%。燃燒緩慢,離火自熄,燃燒時熔融、起泡、伴有腐爛花果臭氣味,PC可製成透明、半透明和不透明製品。

(2) 力學性能

PC是典型的硬而韌聚合物,力學性能優良,尤為突出的是它的衝擊強度,高出PA的衝擊強度3倍,蠕變值很小,耐疲勞強度和耐磨性一般(圖1)。但PC的剛性大,對缺口(圖2)較敏感,較易產生內應力而引起應力開裂。

(3) 熱性能

PC的Tg較高(約150°C),熔融溫度為220~230°C,Td在320°C以上,長期工作溫度可達到120°C,短時間使用溫度可達140°C;同時它也具有良好的耐寒性,脆化溫度低達-100°C,甚至在-180°C的低溫下也不會像玻璃那樣破碎。

(4) 化學性能

PC在室溫下能耐無機和有機的稀酸溶液、食鹽溶液、飽和的溴化鉀溶液,耐酯肪烴、環烷烴及大多數醇類和油類。尤其是耐油性優良,在123°C的潤滑油浸泡3個月,尺寸和重量不發生變化。但是,它不耐鹼液、濃硫酸、濃硝酸、王水和糠醛等。

PC易於和極性有機溶劑作用。溶解於四氯乙烷、二氯乙烷、三氯甲烷、四氫呋喃等劑中。PC對於熱、氧、大氣和紫外線均有良好的穩定性。但長期在室外使用或受強烈光照下,其表面會變暗,失去光澤、泛黃、甚至產生龜裂。

(5) 電性能

PC的電性能優良,介電常數(10^6Hz)約為3.05,體積電阻率為4×1016Ω.m,介電強度為15~22Kv/mm。

(6) 光學性能

純淨的PC無色透明,具有良好的透過可見光的能力,透光率為85%~90%,折光率為1.585~1.587,其透光率與光線的波長、製品厚度有關。2mm厚度的薄板,可見透光率可達90%,製品厚度減小,透光率增大。透光率還與製品的表面潔度有關,若表面磨毛(擦),透光率降低。

● 高分子材料-聚碳酸酯

3. 聚碳酸酯成型加工性能如何?

聚碳酸酯(PC)吸水率不大,通常吸水率不大,通常吸水率在0.18%左右。但由於PC中有酯基,在成型加工溫度(220~300°C)下微量的水分容易引起高溫水解,放出CO2等氣體,從而使製品產生變色,分子量急遽下降,製品表面出現銀絲、氣泡等。因此,PC在成型前必須進行乾燥,使其水分含量降低到0.03%以下。通常乾燥溫度應在135°C以下。

PC大分子鏈剛性大,故其熔點黏度高(240~300°C,黏度為10^4~10^5 Pa.s),其融體黏度受到剪切速率的影小較小,段對溫度變化敏感。因此,成型加工中常用溫度來調節融體的流動性,並且須採用較高的成型壓力。

PC融體冷卻時收縮均勻,成型收縮率小,一般在0.4%~0.8%的範圍內,可製得尺寸精度較高的製品。PC剛性大,流動性差,成型過程中製品易產生內應力,因此,成型後的製品通常需熱處理,以減少PC製品的內應力,同時還可提高其尺寸穩定性和耐環境應力開裂性,提高其拉身強度、彎曲強度、硬度和熱變形溫度等。通常PC製品的熱處理的溫度為110~130°C。帶須注意的是,PC熱處理後由於結晶增多易導致其衝擊強度降低。

4. PC射出成型加工過程中應注意那些問題?

PC射出成型加工過程中應注意以下幾個問題。

(1) PC射出成型時大都選用螺桿式射出機,射出製品的最大注射量應不大於射出機注射量的60%~80%。螺桿通常選用單頭全螺紋、等螺距、帶有止回環的漸變壓縮型螺桿。噴嘴(射嘴)採用普通敞口延伸式噴嘴(圖3),應有加熱裝置。

(2) PC製品壁厚通常應不低於1mm,一般為1.5mm~5.0mm,壁厚應均勻,並且盡可能少用金屬嵌件;由於PC對缺口較敏感,故製品上應盡量避免銳角、缺口等存在、轉角處要用圓弧過渡。

(3) 成型模具的脫模斜度一般在1.0度左右;塑膠道、分流道和澆口的斷面最好是圓形,長度短、轉折少;模具要注意加熱和防止局部過熱。

(4) 射出成型用PC料,宜選用分子料較低的樹脂,其融體流速率為5~7g/10min。成型過程中為防止乾燥後的PC樹脂重新吸濕,射出機的料斗必須是密封的(圖4)。

(5) PC射出溫度應控制在250~310°C不能超過330°C,否則PC會發生分解。一般製品為260~285°C,對形狀複雜或薄壁製品,成型溫度應偏高,為285~305°C。料筒(料管)溫度的設定採用前高後低的方式,靠近料斗一端的料筒溫度要控是在230°C以上,以減少物料阻力和射出壓力的損失。

(6) 成型普通PC製品時模具溫度一般控制在80~100°C,而成型形狀複雜、薄壁及要求較高的PC製品時模具溫度應控制在100~120°C,但不允許超過其熱變形溫度。

(7) 由於PC熔體黏度高,流動性較差,成型過程應採用較高的射出壓力,一般控制在80~120Mpa,而對於薄壁、長流程、形狀複雜、澆口尺寸較小的製品,射出壓力通常控制在120~150Mpa。

(8) PC射出成形時,射出速度不宜太慢,否則進入模腔內的融體易冷凝而導致充模不足,生產中,一般最好採用中速或多級(段)射出。

(9) 射出成型PC製品時,一般應不使用脫模劑,以免影響製品透明度。對脫模確有困難的製品,可使用硬脂酸或硅(矽)油類物質作為脫模劑,但用量要嚴格控制。

(10) PC製品中應盡量避免使用金屬嵌件,若確需使用金屬嵌件時,則必須先把金屬嵌件預熱,再置入模腔中進行射出成型,這樣可壁面因膨脹係數的懸殊差別,在冷卻時發生收縮不一致而產生較大的內應力,使製品開裂。

☆ 其他參考資料及文章

● 射出成型不良原因分析

https://kenddg.tw/injection-troubleshooting/

● 成型不良原因及對策處理

https://kenddg.tw/troubleshooting-defects/