內容目錄

1. 注意與塑膠原料相關的三個關鍵因素

1.1 塑料的收縮

1.1.1 收縮的原因

a. 熱漲冷縮。

b. 熔體結晶(結晶度越高,熔體收縮越嚴重)。

c. 分子取向(一般來說,分子總是沿著流動方向取向的,對於未增強型材料,其熔體在流動方向上的收縮總是大於垂直方向;對於增強型材料,正好相反)。

d. 狀態變化

1.1.2 收縮階段

收縮從射出開始就隨著熔體的逐步冷卻而開始,它包含三個階段:

a. 從射出開始到保壓結束。

b. 從冷卻時間開始到脫模前。

c. 脫模後。

1.1.3 變形

變形的根本原因是收縮的不均勻。造成收縮不均的原因有:

a. 冷卻(及溫度分布)不均勻;

b. 壁厚不均勻;

c. 壓力分佈不均勻;

d. 分子取向;

e. 脫模受力不均。

1.2 塑料的結晶

a. 結晶的概念:簡單地說,結晶就是指分子的有序排列。

b. 結晶的影響因素:結晶的影響因素主要是冷卻速度,冷卻速度越快,結晶程度越低。

c. 結晶對塑膠件性能的影響:結晶度越高,密度越高,收縮越大,光潔度越好,強度越高,但塑膠件的韌性變差。

1.3 塑膠的黏度

1.3.1 黏度概念

黏度是流體本身的一種性能,它的大小是流體流動性能的一種衡量,數值越大,流體的流動性能越差。

1.3.2 黏度的影響因素

a. 溫度。

b. 剪切速度。

c. 壓力

值得注意的是,往往黏度是溫度、剪切速度和壓力三者共同作用的結果,不同的材料對溫度、剪切速度和壓力的敏感程度是不同的,並且在不同的射出速度下哪一個起主導作用也是不同的。通常情況下,對溫度敏感材料如PA、PC等,在高速射出的情況下,剪切速度起主導作用(因此,對於薄壁塑件或含薄壁部分的產品宜採用高速射出)。

2. 注意幾個影響射出質量的工藝條件

2.1 料管溫度(原料溫度)

考慮到原料和塑膠件的厚度,一般而言,料管溫度應設置在高於原料額定融化以上10~20°C。非晶體原料如PS、ABS等,沒有一個確定的熔點,因而料管溫度應參考融體流動指數(MI)及螺旋工藝線(SPR)(圖1)。近年來,各種小型和/或大型塑膠製品不斷出現,這使得L/T(原料流動長度/產品溫度)成為一個相當重要的參數,當L/T大的時候,最好將料管的溫度設置比一般溫度高,從而促進流動。

2.2 射出壓力

射出和保壓是決定射出塑膠件質量非常重要的條件,射出壓力指塑料融體充填到模具各處的必要壓力。融體進入模具後,沿模具壁逐漸冷卻。因此,流動較長、薄壁、塑料溫度較低及模具溫度較低時,就需要較高的射出壓力。此外,需要快速充填時,也需要較高的射出壓力。

射出壓力和射出速度均可任意設定。通常射出壓力可以設定得保守些,射出速度根據需要(希望充填時間、塑膠件出現缺陷時的解決措施)進行設定。射出壓力的初期設定,標準機型、可以設定在機器的中間(射出壓力70~80kgf/cm^2),射出速度的40%進行1壓1速成型,並確認充填狀況及模具狀況。此時,保壓不進行,保壓時間設定為0s。

2.3 射出速度

a. 射出速度概念:通常所設定的射出速度是指螺桿前進的速度,但是真正重要的是熔體在型腔裡前進的速度,它與流動方向的截面積大小有關。

b. 射出速度的確定:一般來說射出速度應越快越好。它的確定取決於熔體的冷卻速度和融體黏度,冷卻速度快的或黏度高的熔體採用高的射出速度。值得注意的是,冷卻速度的快慢取決於材料本身的性能、壁厚以及模具溫度高低。

c. 射出速度太快,易出現焦斑、毛邊,內部氣泡或造成熔體噴射;射出速度太慢,易出現流動痕,熔接痕,並且造成表面粗糙,無光澤。

綜合經驗,設定射出速度與射出時間可參考(圖2)。

射出速度的初期設定,標準機型時設定在中速以下的40%左右。如(圖3)所示的某射出過程中,從注射1開始到注射4為止為40%、注射5為20%,針對外觀較差的位置可以改變螺桿位置,改變速度及速度切換位置來調整。

該射出案例中,充填完成後發生的毛邊等可以通過保壓來調整,可怕的是毛邊和充填不足同時發生,此時必須首先找出射出工藝條件下、沒有毛邊而且充填不足最少的條件。

其次,通過保壓來充填不足部分。如果保壓切換被延遲、模腔內充填率變高,則會發生峰壓而容易出現毛邊,此時降低射出壓力,還不如提早切換至保壓為好。

2.4 保壓切換(VP切換)

所謂保壓切換,是指從向模腔內充填的射出過程(速度控制)切換到保壓過程(壓力控制)。此切換非常重要,它直接影響到塑件的質量。保壓切換(在射出機的顯示屏上顯示的是”VP切換”)有以下三種模式。

a. 位置:在螺桿前進到預先確定的位置(在射出機的顯示屏上顯示的是“P/V”)時切換為保壓。此模式不經過充填過程。

b. PPC:在螺桿前進到預先確定的位置(在射出機的顯示屏上顯示的是“P/V”),而且超過了預先確定的壓力,經過充填過程而切換為保壓。在該充填過程中,可以設定充填壓力、充填時間、充填速度。

c. 時間:在經過了預先時間的設定(在畫面上為射出時間)就切換為保壓。與位置模式相同,不經過充填過程。

速度控制轉為壓力控制的時刻被稱為切換點,也稱轉壓點,其表徵的是在熔體充填過程中,當產品充填到該模腔體積一定比例時,射出機的螺桿由射出到保壓的切換點。對於薄壁製品,一般充填產品的98%進行切換;對於非平衡流道,一般為70%~80%,並建議採用慢-快-慢多級射出,轉壓點太高,容易出現產品充填不足、熔接痕、凹陷、尺寸邊小等缺陷;轉壓點太低,容易出現毛邊容易出現毛邊、脫模困難、尺寸偏大等缺陷。

在射出實踐中,保壓切換的初期條件設定可以使用位置切換。(圖4)所示為射出某塑件的切換參數,在完成了劑量形成的80%左右開始進行切換,V-P切換點為螺桿最初始位置前的10~20mm處。

2.5 保壓壓力

a. 保壓壓力的確定:理想的保壓壓力一般為最低保壓壓力和最高保壓壓力的中間值。最低保壓壓力是指在準確的速度-壓力切換點基礎上,給予一定的保壓壓力,當製品剛出現充模不足時的保壓壓力。

最高保壓壓力是指在準確的速度-壓力切換點基礎上,給予一定的保壓壓力,當產品剛出現毛邊時的保壓壓力。

b. 不同的塑料品種,具體的保壓壓力值不完全相同,實踐中,一般採用占射出壓力百分比的方式進行設置。比如:PA的保壓壓力=50%射出壓力,POM的保壓壓力=80%射出壓力,PP/PE的保壓壓力=30%~50%射出壓力;極端情況下,對於尺寸要求高的塑件,其保壓壓力可達到100%射出壓力。

2.6 保壓時間

a. 保壓時間的確定,保壓時間的確定以澆口冷凝為依據,一般通過產品秤重來確定(圖5)。

b. 保壓時間太長,會影響射出週期;保壓時間太短,塑件的重量不足,產品內部空洞,尺寸偏小。要注意的是,保壓壓力會影響保壓時間的長短,保壓壓力越大保壓時間越長。

2.7 螺桿轉速

射出過程中螺桿轉動的目的是對塑料進行預塑,預塑的目標是獲得均一穩定的熔體,即塑化均勻,無冷料,無降解,無過多氣體。

a. 螺桿轉速的確定,一般原則是,螺桿轉速應使螺桿的預塑時間,回吸時間、射出座的回退時間三者之和略短於製品的冷卻時間。

b. 螺桿轉速太快,塑化不均會造成產品冷料、充模不足和斷裂、塑料分解(從而造成焦斑、色差和斷裂等缺陷);但造成螺桿轉速太慢會增加射出週期,降低生產效率。

2.8 冷卻時間

一般原則是,製品冷卻時間越短越好,但以產品不變形,不黏模,無過深的頂出痕跡等為基本要求。

成型材料確定後,根據製品的壁厚和塑料溫度、模具溫度及取出製品的溫度可以計算出理論冷卻時間。取出時的製品溫度、一般可以參考熱變形溫度。

下列是理論冷卻時間的計算式(圖6)。

上述參數中,常見塑料的熱放散率等參數值如(圖7)所示。

計算示例:

用PP材料在塑料溫度200°C、模具溫度30°C、壁厚2.5mm的製品成型時,理論冷卻時間為(圖8)。

此外,生產實踐中,還有一種更簡單的冷卻時間計算方法,具體如下:壁厚為1mm的製品冷卻時間設為2s,則壁厚的平方乘以2就是冷卻時間。

當然,在實際操作時由於成型條件和成型材料種類及成型形狀的不同會發生偏差,因此,暫且按照算出的冷卻時間進行成型,根據製品的品質確定最終的冷卻時間。

在成型週期中,冷卻時間往往占整個週期的50%,因此如要縮短成型週期,提高模具的冷卻效率是非常有效的。

此外,對模具進行冷卻的目的是保證塑件能順利脫模而不變形,因此,確定合理的脫模溫度實質上就是確定合理的冷卻時間。不同塑料的脫模溫度是不一樣的,如(圖9)所示為部分塑料的脫模溫度。

2.9 背壓

背壓是指螺桿預塑射時,液壓缸阻止螺桿後退的壓力,其大小對於螺桿前端熔體對螺桿的反作用力。背壓的應用可以確保螺桿在邊旋轉後退時,能產生足夠的機械能量,把塑料熔化及混合,此外,背壓還有以下的功用。

a. 把揮發性氣體和空氣排出料管外。

b. 把物料中的添加劑(如色粉、色種、防靜電劑、滑石粉等)和熔料均勻地混和起來,使流經螺桿長度的熔料均勻化。

c. 提供均勻穩定的塑化材料以獲得精確的製品質量。

原則上,所選用的背壓數值應是盡可能地(例如4~15bar),只要熔體有適當的密度和均勻性,熔體內並沒有氣泡、揮發性氣體和未完成塑化的塑料便可以。

實際射出成型時,具體的數值取決於不同塑料材料的性能,通常由材料供應商提供。例如,PA為20~80bar;POM為50~100bar;PP/PE為50~200bar。如果背壓太高,材料容易分解、流涎,並需要更長的預塑時間;背壓太低則會塑化不均(特別對於含色母料)、塑化不實(從而造成產品氣泡,焦斑等)。

背壓的利用使得射出機的壓力、溫度和塑體溫度上升,上升的幅度和所設定背壓數值有關。較大型的射出機(螺桿直徑超過70mm)的油路背壓可以高至25~40bar。但需要注意,太高的背壓引起在料管內的熔料溫度過高,這種情況對於熱量很敏感的塑料生產是有破壞作用的。

而且太高的背壓易引起螺桿過大和不規則的越位情況,導致注射量不穩定,越位的多少是受塑料的黏彈特性所影響。熔體所儲藏的能量越多,螺桿在停止旋轉時,產生突然的向後跳動,熱塑性塑料的跳動現象較其他塑料嚴重,例如LDPE、HDPE、PP、EVA、PP/EPDM合成物、PPVC等,就比GPPS、HIPS、POM、PC、PPO-M和PM-MA等都較易發生跳動現象。

為了獲得最佳的生產條件,正確的背壓設定至關重要,這樣,塑料就可以得到適當的混合,而螺桿的越位範圍亦不會超過0.4mm。

2.10 回吸量(倒索量/螺桿後退)

回吸量(倒索量/螺桿後退)的大小應用結合背壓大小進行確定,以噴嘴不產生流涎為原則。回吸量太大,容易產生氣泡、焦斑、料墊不穩等缺陷;回吸量太小會出現流涎、料墊不穩(由於止回閥關不住)等現象。

2.11 鎖模力

鎖模力的大小取決於型腔投影面積和射出壓力的大小,鎖模力太大,會出現排氣不暢(會導致焦斑、充模不足等現象)、模具變形等問題;鎖模力太小,容易出現毛邊缺陷。

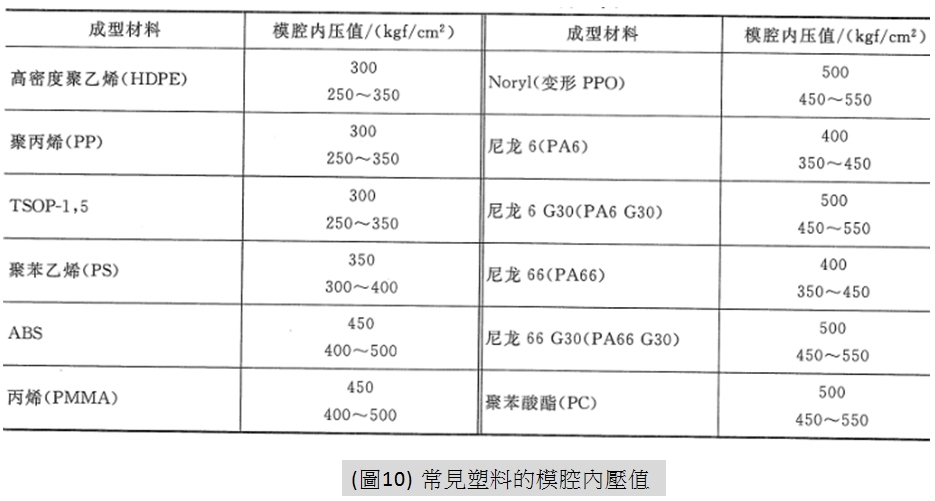

由於根據製品投影面積和模腔內壓可以算出鎖模力,模腔內壓可以根據使用的成型材料、壁厚和流動長度及模具澆口種類推算出。

根據經驗,(圖10)為常見塑料的模腔內壓值。

2.12 模具溫度

a. 模具溫度的作用:合適的模具溫度起保證熔體流動,並冷卻製品的作用。值得注意的是,模溫是指模具型腔的溫度,而不是模溫機上顯示的溫度。通常,在穩定生產過程中型腔溫度會達到一個穩定的動態平衡,並高於顯示溫度10°C左右,對於大型模具,在射出生產之前必須使用模具充分加熱,尤其是薄壁且流長比很大的產品模具。

b. 模具溫度的影響:模溫會影響熔體的流動性和冷卻速度。影響流動性,從而影響產品外觀和射出壓力;影響冷卻速度,從而影響產品結晶度,進而影響產品收縮率和機械強度性能。

c. 模溫高則熔體流動性好,塑料結晶度高、製品收縮率大(從而造成尺寸偏小),製品容易變形,需要更長的冷卻時間;模溫低則熔體流動性差(從而造成流動紋、結合線)、結晶度低、收縮率小(從而造成尺寸偏大)

射出實踐中,模具溫度將根據塑料物理和化學性能、流動性能及製品表面質量要求來確定,一般盡可能設定較高的溫度,從而降低熔體的流動抵抗,迅速充填模具內,並使熔體在軍醫的速度冷卻和固化。但是,較高的模具溫度使表面光滑同時,也會使凹陷更明顯,使成型週期加長,應該充分考慮成型週期和品質前提來確定溫度。(圖11-1) (圖11-2)是部分常見塑料射出成型時的模具溫度。

2.13 計量行程

計量行程並不是根據一次的製品質量而是根據塑料的熔體密度計算的。嚴格講必須考慮機械效率(止流閥關閉為止的損耗行程),但一般來說可以忽略。(圖12)為部分常見塑料熔融後的密度。

計量行程的計算公式,如(圖13)所示:

射出實踐中,如果成型的塑料、塑件質量、射出機螺桿能夠確定,則計量行程可以簡單地進行計算。比如,對PP塑料,質量為1500g的塑件,適用射出機螺桿的直徑為100mm,則計量行程為如(圖14)所示。

而且,計量行程的初期設定假設是為了從射出開始成型算出的265mm的80%,在射出機的操作面板上,在”計量完了”處輸入210mm,最終把保有量估算為5~10mm,則設定計量參數為270~275mm。

3. 注意區分射出和保壓條件的位置

射出和保壓既有相同的地方又有較大的差別。在操作的層面,射出與保壓有如下相關之處。

a. 除非使用射出伺服閥,否則射出方向閥在射出及保壓時都是打開的,期間不會關閉(當然亦不會轉向)。

b. 在一般射出機的顯示屏幕上,射出及保壓均有速度及壓力控制。

c. 射出的分段雖然以螺桿位置區分最為準確,但也可用時間區分(成為時間射出),這與保壓的分段相同。

基於上述情況,某些工程技術人員在設置射出工藝參數時,根本不使用保壓段而使用射出的後段或後幾段作保壓。某些簡單的射出成型,如兩段射出及兩段保壓的情況下這是可以接受的,如(圖15)所示,但在複雜塑件的射出成型中一般能採用。

值得注意的是,如注射三及注射四選用了時間射出,這限制了射出一及射出二(擠壓段)只能採用時間射出,而不能用較精準的位置射出來區分。

一般而言,電控系統控制的射出機都會有以下兩個功能。

a. 在”位置+時間”模式下,可指定射出時間上限。射出時間上限到後螺桿還未到保壓點,過程還是會轉到保壓,這在多腔射出時有模腔的流道堵塞便會出現,不採用保壓段時,便用不上此模式,只能用時間射出。

b. 在”保壓點”前後的範圍有兩個報警區,螺桿未到位區稱為欠注區,螺桿過了保壓點的稱為溢料區,因為這兩種情況都有可能產生廢品,因此,系統會發出報警通知操作人員進行處理,如(圖16)所示。當然,不採用保壓段亦用不上此報警功能。

此外,精密及薄壁射出都會採用閉環控制,閉環控制只允許射出段採用速度控制,配合擠壓段的壓力上限控制,而保壓段則用壓力控制。歐美所產射出機大都不設設出前段的壓力控制,只設擠壓段的壓力控制,從而避免了用射出來做保壓的可能。

綜上所述,射出成型時的射出和保壓的區分如(圖17)所示。

☆ 其他參考資料及文章

● 【射出成型缺陷原因及對策處理】(按圖超連結)

● 【射出成型不良原因及對策】(按圖超連結)

☆ 案例及資料下載

● 壓縮檔裡的檔案內容