聚合物流變特性是什麼?一次搞懂「黏度、剪切變稀、溫度/壓力」對射出成型的影響

在射出成型、押出、吹塑這類加工過程中,聚合物(塑膠)一定會「流動」也一定會「變形」。但聚合物熔體不像水那麼單純:它同時有點像「會回彈的橡皮筋」(彈性),又像「會流動的蜂蜜」(黏性)。研究這種「一邊流、一邊變形」的學問,就叫流變學;而針對聚合物的,就叫聚合物流變學。

在射出成型、押出、吹塑這類加工過程中,聚合物(塑膠)一定會「流動」也一定會「變形」。但聚合物熔體不像水那麼單純:它同時有點像「會回彈的橡皮筋」(彈性),又像「會流動的蜂蜜」(黏性)。研究這種「一邊流、一邊變形」的學問,就叫流變學;而針對聚合物的,就叫聚合物流變學。

在射出、押出、吹塑、拉伸等高聚物成型過程中,你常會聽到「取向」這個詞。它不是教科書上的名詞而已,而是會直接反映在產品上:強度方向性差異、收縮不一致、翹曲變形,甚至開裂。要把這些問題講清楚,關鍵在於理解:分子為何會被「排隊」、又為何會「鬆回去」。

在塑膠材料的成型與應用過程中,「取向性」是一個經常被提及,卻不一定被完整理解的重要概念。分子取向不僅影響材料的力學性能,也與成品的尺寸穩定性、變形甚至開裂風險密切相關。這篇文章將從取向的基本概念出發,說明其微觀本質、解取向行為,以及對射出成品品質的實際影響與應對方式。

在射出成型製程中,溫度控制是確保產品品質穩定與提升成型效率的關鍵。若溫度設定不當,可能造成材料流動性不足、成型缺陷、翹曲、縮痕。透過正確的溫度管理,可有效提升製品外觀與尺寸穩定性,縮短成型週期,進而提高整體生產效率。

射出成型時的溫度包括熔體溫度和模具溫度,熔體溫度是指料管溫度和射嘴溫度,料管 溫度又包括前段溫度、中段溫度和後段溫度。熔體溫度影響塑膠的塑化和填充,模具溫度則 影響熔體的填充和冷卻固化。

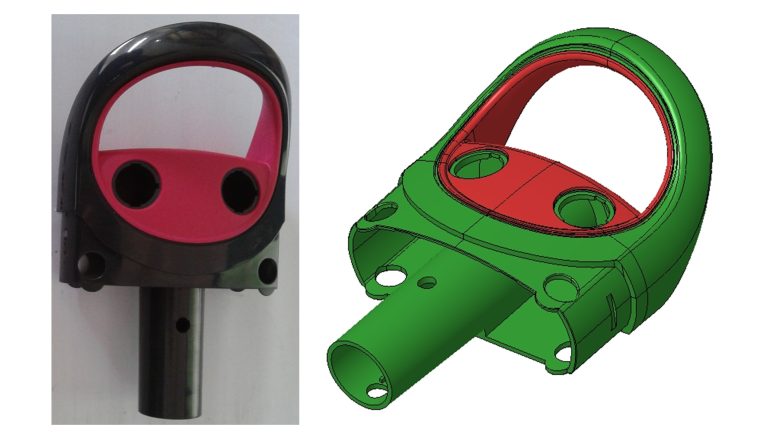

隨著產品設計日益複雜,市場對於功能整合與視覺美學的要求也越來越高。多材料射出成型技術(Multi-material Injection Molding)便在這樣的需求驅動下,逐漸從傳統製程中脫穎而出,成為提升產品附加價值與製程效率的重要利器。

模具加工流程包括模具設計、零件加工(如粗加工、精密加工、放電加工、研磨等)、組裝與調試。隨後進行試模,驗證產品品質並做必要的調整。經過這些步驟後,完成產品的批量生產,同時確保後續的維護和改進,以保持產品的穩定性與精度。

咬花是設計產業中常見且重要的加工工藝。隨著消費者對材質質感的認知與期待不斷提升,產品設計也需持續精進。常見的咬花方式包括:化學咬花、雷射咬花、VDI 放電紋以及噴砂咬花等,每種方法皆具獨特特性與應用範疇。

光澤不良是塑件常見缺陷之一,表現為表面暗淡無光,透明製品則會出現透光性顯著下降的情況。這種缺陷可能由多種因素造成,包括模具故障和成型條件控制不當。

在射出成型製程中,除了尺寸精度與表面光澤外,色澤均勻性同樣是判斷外觀品質的重要標準。若製品表面出現色差、局部發暗或變色,不僅削弱美觀與質感,還可能影響後續塗裝效果與實際使用性能。