內容目錄

1. 因製品厚度不均造成表面色澤不均的問題與解決方法

(1-1) 產生原因

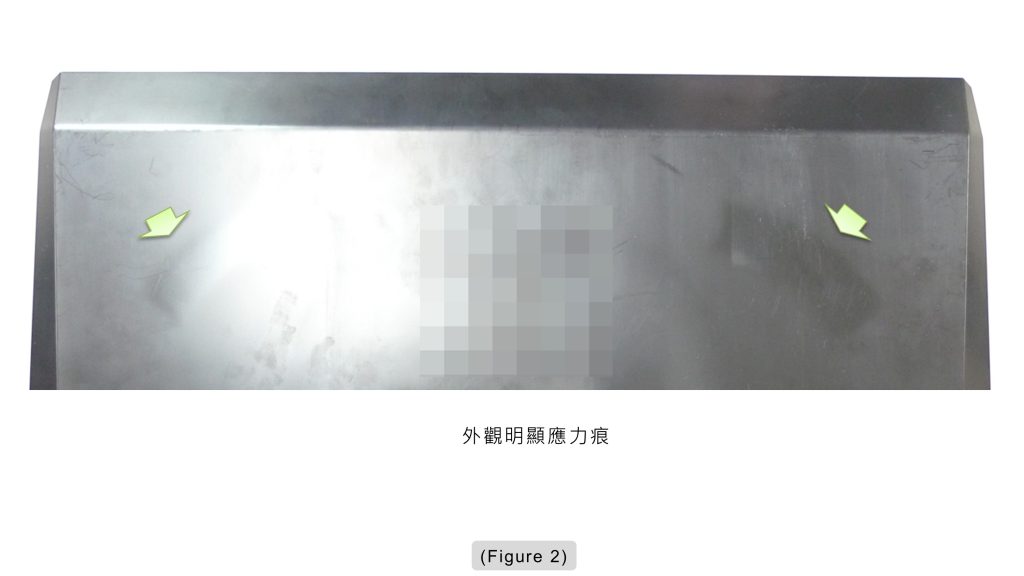

在射出成型過程中,當塑膠熔體流經製品厚薄變化區域時,因局部厚度不同,導致流速、冷卻速率與轉印壓力均存在差異。這些不一致的加工條件使熔體在厚薄部位的物理性能產生差異(Figure 1),進而造成製品表面光澤呈現不均勻現象(Figure 2),常表現為波紋或色澤深淺不一。

(1-2) 解決方法

為改善此類因厚度不均引發的外觀缺陷,可從射出工藝與產品設計兩方面入手,主要措施如下:

- (a) 調整射出速度:適度加快射出速度,使熔體在模腔內流動更加穩定,可減少因局部厚度差異所造成的波流痕。

- (b) 提高成型溫度:提升料筒溫度有助於改善熔體流動性,減輕因冷卻速率差異而導致的色澤不均。

- (c) 提升模具溫度:均衡模溫能改善樹脂表面複製性,進而提升整體光澤一致性。

- (d) 優化流道與澆口設計:適度加大流道與澆口尺寸,使熔體充填更順暢,有助於減少表面缺陷。

- (e) 改善製品結構:在設計階段應盡量避免厚薄落差過大,保持厚度均勻,以降低後續加工困難。

- (f) 設置圓弧過渡:對於不可避免的厚度變化處,可加入圓弧過渡,降低熔體流動阻力,避免應力集中。

(1-3) 補充說明

此章節所提的內容,講的就是肉厚差所產生的應力痕問題,有關於應力痕的影響及對策說明如上述所說外,可參考以下文章說明。

(1-3-1) 射出成型不良-塑件表面應力痕

塑膠製品常見的表面發亮或發白痕跡多源自內應力,例如ABS、PP、PC材質常出現頂針痕、入子痕或肉厚差痕。這些瑕疵主要由取向應力與冷卻收縮應力引起,澆口附近的不規則痕多屬取向應力,而肉厚差則是取向和收縮應力的共同結果。(按圖連結文章)

2. 射出成型高光製品時,為何有時在熔接線位置會出現一側發白、另一側則非常光亮現象?有何解決辦法?

(2-1) 產生的原因

(2-1-1) 熔體受剪切作用

在射出成型過程中,熔融塑膠通過狹窄的流道或澆口時會受到強烈剪切力,導致聚合物分子鏈變形與取向,局部產生內應力,進而造成發白。

(2-1-2) 模具溫度過低

若模具溫度不足,熔體前沿會快速降溫,形成較厚的固化層。這些固化層在後續填充時容易受到應力影響,為熔接線白化埋下隱患。

(2-1-3) 結構轉角造成應力集中

當熔體在模腔中遇到轉角或急劇改變流向時,固化層承受額外拉伸與剪切力,進而形成微細銀紋,使表面呈現發白條痕。

(2-1-4) 材料特性敏感

高光 ABS、HIPS 與增韌高光 PP 等材料,對應力特別敏感,在高光製品中更容易出現熔接線發白,並且與周圍光亮區域形成明顯對比。

(2-2) 射出成型缺陷的改善方法

要降低熔接線發白現象,可以從模具溫度、流動阻力與射出工藝三方面調整:

(2-2-1) 提升模具溫度並保持均勻

適度升高模具溫度,能減少熔體快速冷卻,降低固化層厚度,使熔接線區域不易出現銀紋。

(2-2-2) 增大澆口或流道截面

提高熔體流動的平順性,降低剪切力,讓填充過程更加穩定,有效減少白化缺陷。

(2-2-3) 採用多級射出控制速度與壓力

在製品轉角與熔接線區域降低射出速度與壓力,使熔體填充更柔和,避免因過度衝擊產生內應力。

(2-3) 補充說明

此章節的內容,提到透過多段射出技術來控制填充速度與壓力來改善外觀不良,其相關內容可參考以下說明。

(2-3-1) 多級射出成型的工藝設置

多段射出作為成型工藝的重要手法,能在不同階段調控熔膠流動行為,進而降低表面缺陷並提升外觀品質。由於其具備靈活性與廣泛應用價值,許多技術書籍皆有詳細論述。不過,這也需要看產品結構以及模具結構的需求,不可一概而論。(按圖連結文章)

(2-3-2) 多級射出成型的影響及應用

射出速度在塑膠射出成型中扮演關鍵角色,影響產品外觀與熔膠在型腔內的流動狀態。設定時需邊觀察外觀邊調整射速與射壓,以取得理想成型效果。由於不同材料與厚度會改變條件,若速度控制不當,容易產生缺陷。因此必須依產品特性與材料性質設定合適射速,才能確保品質與外觀。(按圖連結文章)

3. 延伸閱讀

(3-1) 射出成型不良-色澤不良與異色疑難解答(上)

在塑膠射出成型過程中,製品表面光澤的均勻度往往是衡量外觀品質的關鍵指標。然而在實際生產中,常會出現局部發亮或發暗的情況,導致表面光澤不均。因此,正確理解光澤差異的成因,並採取適當的改善措施,是確保塑膠射出製品品質的重要工作。(按圖連結文章)

(3-2) 射出成型不良-色澤不良與異色疑難解答(中)

在射出成型製程中,除了尺寸精度與表面光澤外,色澤均勻性同樣是判斷外觀品質的重要標準。若製品表面出現色差、局部發暗或變色,不僅削弱美觀與質感,還可能影響後續塗裝效果與實際使用性能。(按圖連結文章)

(3-3) 射出成型不良-色差(光澤差別)_異色_混色

色差(光澤差別)與異色是塑件的表面或流動方向的部位會產生局部區域顏色偏差(混色)現象,因配套件顏色差別造成射出成品整批報廢的情況並不少見。色差影響因素眾多,因此色差控制技術同時也是射出中公認較難掌握技術之一。

☆ 其他參考資料及文章

(1) 射出成型不良原因及對策

在試模過程中,射出缺陷常使工程師與技師耗費大量時間排除。要有效解決問題,需結合材料特性、模具設計與製程條件,並透過數據分析與實驗驗證逐步追因。藉由模流分析與參數優化,不僅能提升良率、縮短開發時程,也能透過建立檢核表累積經驗,降低錯誤發生率。(按圖連結文章)

(2) 成型不良原因分析

射出成型是一種將塑料轉化為功能性與穩定製品的工程技術。其核心在於控制溫度、壓力與時間等工藝條件,這些因素會直接影響塑化、流動與冷卻過程。唯有確保製程穩定並持續優化,才能提升生產效率、確保成品質量,並有效降低缺陷率。(按圖連結文章)

(3) 射出成型缺陷原因及對策處理

塑膠產品在試模階段常因設計、材料、模具或設備等因素出現不良。射出成型雖流程明確,但影響範圍廣泛,原因難以即時判斷。因此需逐步分析並確認製程條件穩定,再排除操作或參數問題。透過系統化方法,不僅能降低不良率,亦可有效提升產品品質與開發效率。(按圖連結文章)