內容目錄

1. S型流道設計

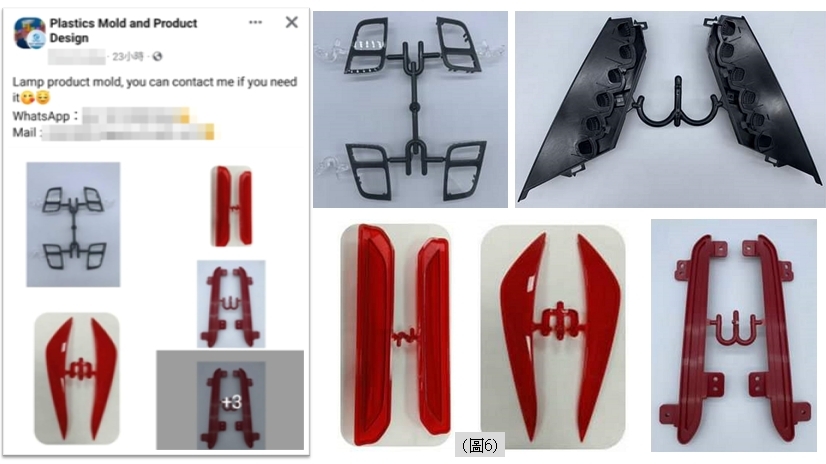

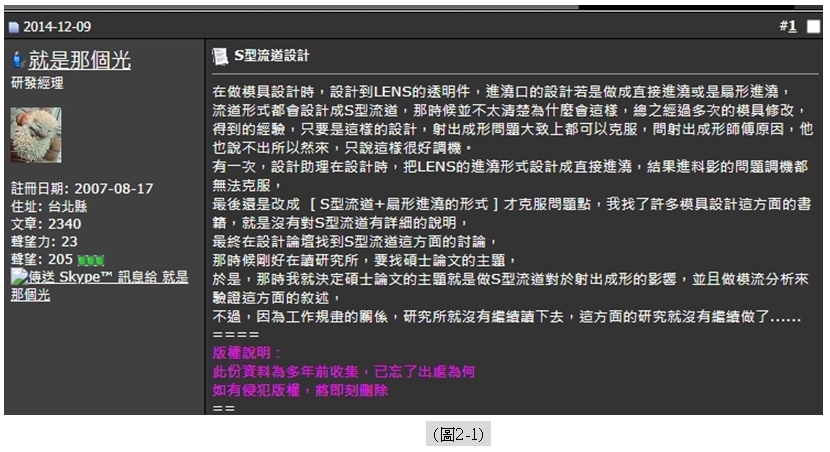

當模具鉗工的時候,我就經常接觸到S型流道。那個時候,手機仍然是傳統按鍵式設計。每當我接到要做Lesn的模具時,模具圖面上的流道設計幾乎都是S型流道形式(圖1)。在Lesn射出成型後,要做印刷前,還要拿去烤箱烘烤做退火處理,避免印刷時產生應力龜裂。那時候Lens所使用的塑膠材料不是PC透明,不然就是PMMA。

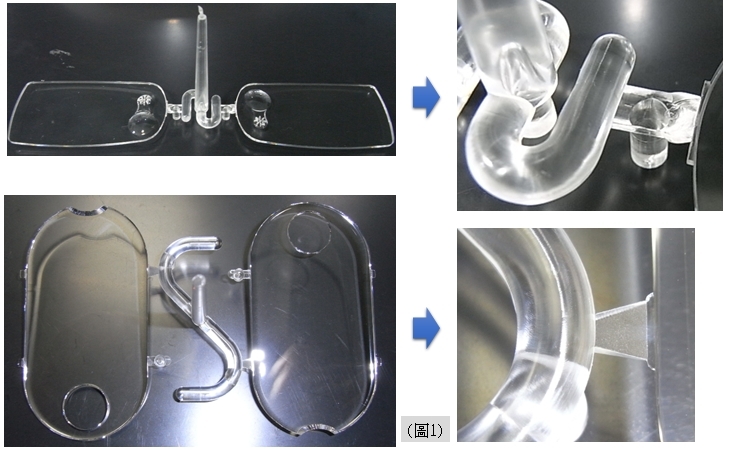

後來,當我轉成模具設計後,每當我設計Lens模具時,我依然沿用S型流道。反正就是蕭規曹隨,以前的人怎麼設計就跟著做,只要沒出問題就行了。對S型流道的影響也很少去關注。直到有一次,設計助理將Lesn模具設計成[直流道+扇形進澆(一模兩穴)]的形式,結果就是一發不可收拾,現場技師無論如何調整成型條件都無法解決流紋問題。最後改回[S型流道+扇形進澆(一模兩穴)]的形式後,才成功解決了流紋問題。那時候我正在讀研究所,正愁找不到論文主題,這次的事件給了我靈感,讓我找到了寫論文的主題(圖2-1) (圖2-2)。

2. S型流道的應用

S型流道在塑膠射出成型領域中具有廣泛的應用,尤其在以下幾種情況下最為常見。

(1) 高品質外觀要求:

對於那些外觀品質要求較高的產品,尤其是高光澤產品,選擇使用S型流道可以有效地減少射出成型過程中產生的瑕疵,如流紋、噴射痕等。S型流道可以達到較好的充填效果,從而減少澆口處的瑕疵和缺陷,提高產品的整體外觀品質。

(2) 二次加工需求:

對於需要進行二次加工(後處理)的產品,如噴漆或電鍍等,S型流道的使用可以降低產品在後續加工過程中出現問題的可能性。由於它有助於減少澆口部位應力的產生,從而減少產品在二次加工過程中出現變形、龜裂等現象。

3. S形流道+扇形澆口的影響

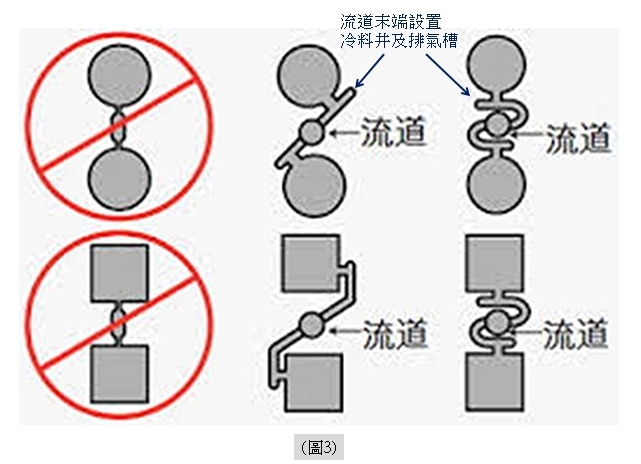

(1) 直衝型流道在塑膠射出成型過程中常常面臨一些狀況,尤其是將冷料和流道內的空氣沖入型腔時,這會對產品品質產生不利影響。為了克服這些問題,做成S型流道,通過在流道末端設置冷料井和排氣槽(圖3)來改善成型不良。

(2) 直衝型流道在塑膠射出成型過程中具有較快的速度特點,這種速度優勢在某些方面可以提高生產效率,但在另一方面,也可能對產品的外觀造成不良影響。特別是當塑膠材料在高速射出過程中直接衝過澆口時,容易在產品表面產生流痕或噴射痕等瑕疵(圖4)。

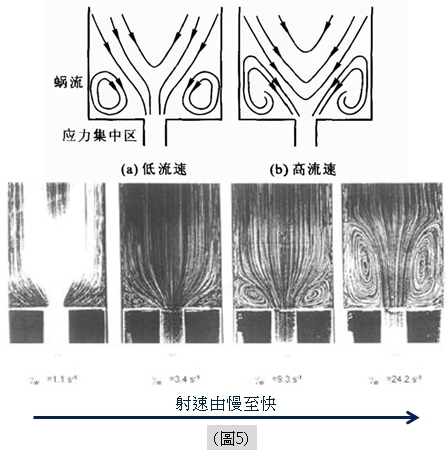

(3) 直衝型流道在塑膠射出成型過程中,由於不易控制射出時的衝力,可能對產品的外觀和性能產生負面影響。但S型流道的曲線形狀有助於減緩塑膠材料在射出過程中的速度,從而降低射出衝力。這樣一來,可以防止熔膠在型腔內形成渦流現象(圖5),這對於避免流痕、噴射痕等瑕疵至關重要。通過控制射出衝力,S型流道有助於提高產品的外觀品質。

(4) 扇形澆口其獨特的形狀設計能夠在射出和保壓階段帶來諸多優勢。這種澆口結構不僅有助於實現射出和保壓的均衡,還能促進保壓補縮,從而提高產品的品質和性能。當塑膠材料在高壓下進入型腔時,扇形澆口可以減少局部壓力的波動,從而實現射出和保壓的均衡。這種均衡效果有助於保持產品的尺寸穩定性和減少變形。

(5) 扇形澆口的設計不僅可以降低剪切應力和料流速度,還可以實現大面積進澆,從而有助於防止流痕的產生。然而,要完全避免流痕的出現,還需要綜合考慮模具溫度、射出速度和壓力等因素進行精密控制。扇形澆口的寬度逐漸增加,這有助於減少剪切應力,降低料流速度。這種設計使得熔膠在進入型腔時能夠更加平穩,減少局部的壓力波動。

4. 塑膠黏度的影響

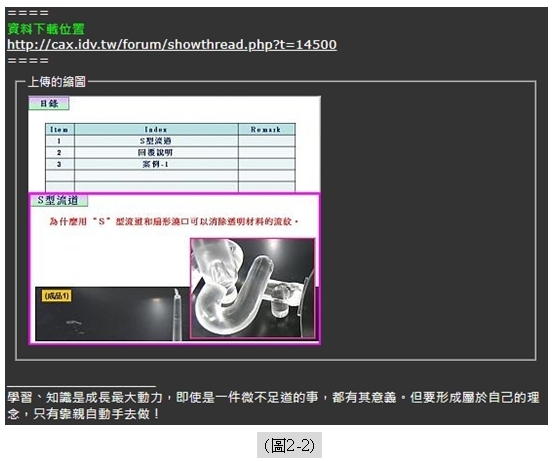

對於流動性較差的塑膠,例如PC,由於其黏度較高,在射出成型過程中需要使用較高的射出壓力或射速來確保充填完整。然而,這種情況下直接對著產品進行直沖可能導致外觀缺陷,如蛇紋、噴痕等。因此,對於這類材料,建議使用S型或U型流道來改善充填過程,從而避免上述問題的發生。

S型或U型流道(圖6)具有曲折的形狀,可以減緩塑膠在射出成型過程中的衝擊力,降低剪切應力,並有助於在流道末端設置冷料井和排氣槽。這樣一來,熔膠在充填型腔時能夠更加平穩,減少局部壓力波動,降低蛇紋、噴痕等外觀缺陷的風險。