內容目錄

1. 常見的射出成型溫度影響

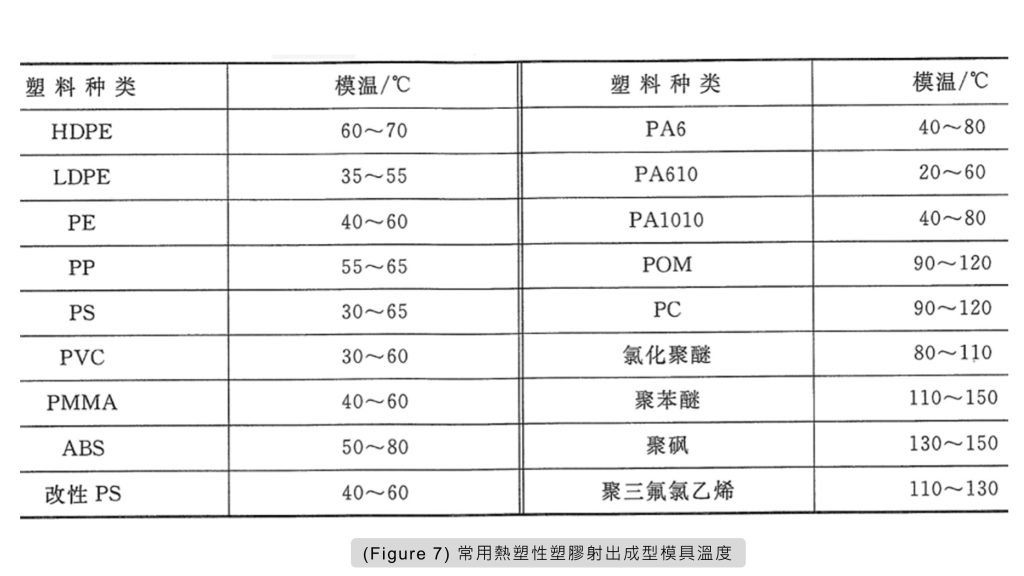

在射出成型過程中,溫度控制是影響製品品質與成型穩定性的關鍵因素之一。從塑膠原料的熔融、流動、充模到冷卻定型,每個階段都與溫度密切相關。若溫度控制不當,容易造成短射、翹曲、熔接痕、表面光澤不良等缺陷。為確保穩定、一致的成型品質,工程人員必須嚴格監控並合理調整各項關鍵溫度參數,主要包括(Figure 1):

- (a) 料管溫度:決定塑膠原料的熔融程度與熔體黏度,影響射出壓力、流動性及充模效果。

- (b) 射嘴溫度:控制熔膠進入模腔前的狀態,避免冷料或流延現象,確保充填穩定與外觀品質。

- (c) 模具溫度:主導熔體的冷卻速率與製品尺寸精度,並直接影響表面平整度與結晶行為。

2. 料管溫度

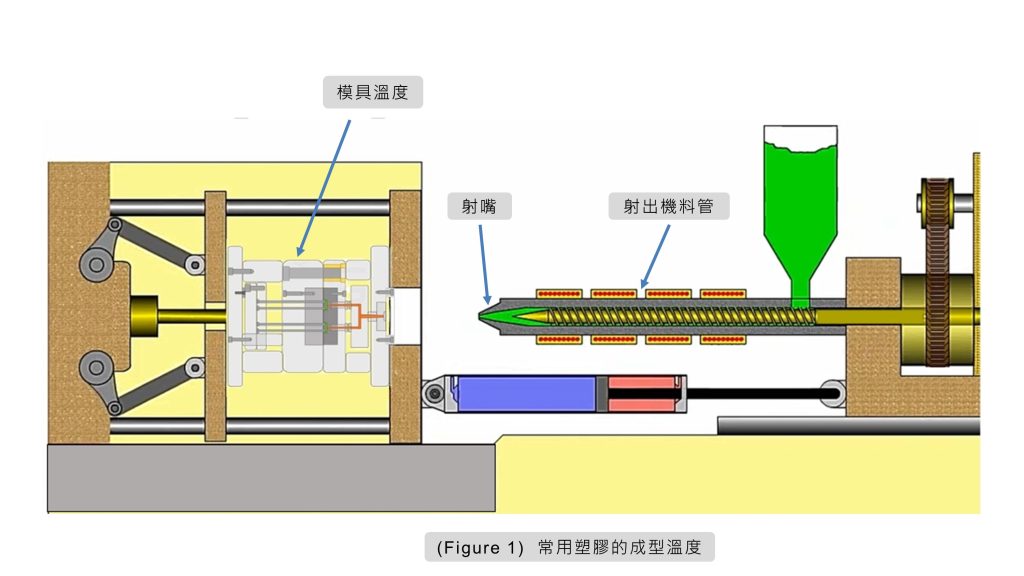

料管溫度(Barrel Temperature)是影響射出壓力與熔體品質的關鍵因素之一。射出機的料管通常設有5~6個加熱區段,每個區段可獨立控制溫度,以確保塑料原料在加熱過程中能夠逐步熔融與均勻塑化。由於不同塑膠材料具有不同的熱特性,每種原料都有其適用的成型溫度範圍,具體數值可參考供應商提供的技術資料或 (Figure 2) 所列之常用塑膠成型溫度表。

(2-1) 熔體溫度與料管溫度的關係

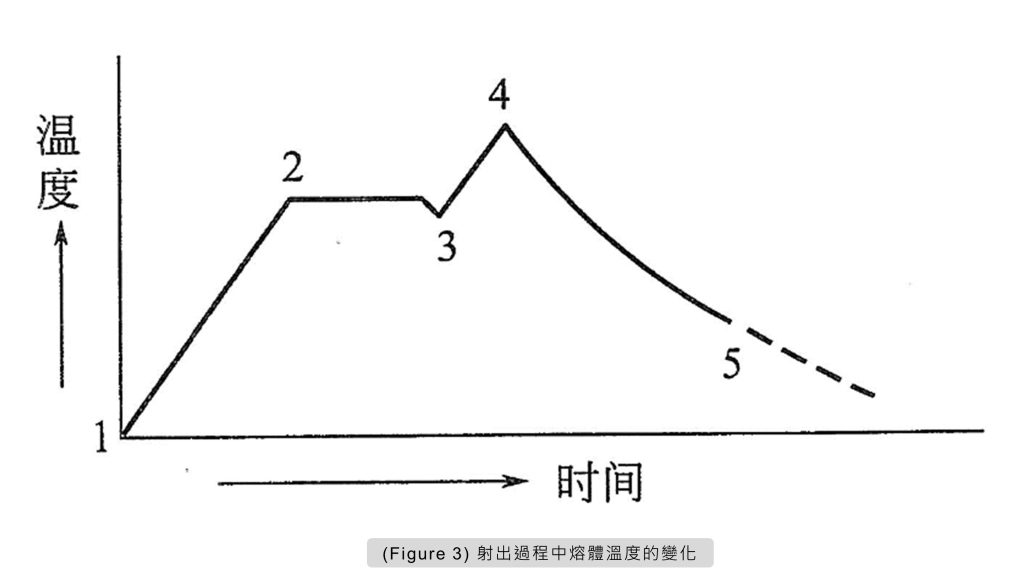

在射出成型過程中,實際的熔體溫度通常高於料管設定溫度,其差值約為10~30°C,視材料種類與射出速率而定。這是因為熔體在螺桿旋轉與高壓通過澆口時,受到剪切摩擦與壓縮作用產生額外熱量,使溫度上升,如(Figure 3)所示。

理論上,應直接控制塑膠的實際熔體溫度,但由於熔體在料管內的熱分佈與流動狀態複雜,難以精確量測,因此實務上以控制料管各段溫度作為調節手段,藉以間接控制熔體溫度。

(2-2) 熔體實際溫度的測量方法

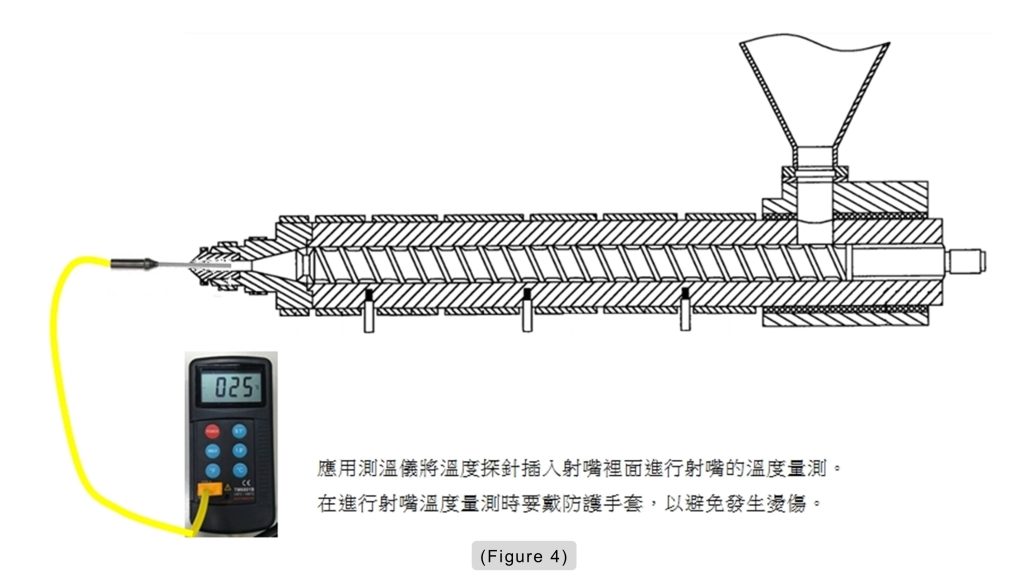

為了了解塑膠的實際熔體溫度,可在噴嘴出口處以溫度探針測量溫度(Figure 4) 。需注意,測得的溫度值通常會高於料管設定值,這是因為:

- (a) 螺桿旋轉混煉時產生剪切摩擦熱。

- (b) 背壓作用導致材料壓縮升溫。

- (c) 加熱系統升溫迅速但自然冷卻緩慢,使料管難以快速降溫。

不過我曾看過國外的射出機設備,其機台控制溫度與料管實際溫度僅相差數度而已。這種表現凸顯了設備本身製造品質上的差異性,也反映出高階機台在穩定度與準確度上的優勢。

(2-3) 料管溫度設定原則

料管溫度的設定通常呈由後至前逐段升高的梯度分佈,確保塑料能循序完成預熱、熔融與均化過程。各段功能與設定原則如下:

- (a) 送料段(後段):位於料桶下方,主要負責預熱與乾燥,溫度應略低於材料熔點。

- (b) 壓縮段(中段):前半部溫度略低於熔點,以防止過早熔融造成螺桿打滑;後半部溫度則應高於材料熔點,以促進完全塑化。

- (c) 計量段(前段)與射嘴區:溫度最高,確保熔體均勻並具良好流動性,便於充模。

(2-4) 不同聚合物的射出溫度調整原則

射出溫度(即射嘴附近熔體的實際溫度)應根據材料的分子結構特性進行微調:

(2-4-1) 具有活性原子團的聚合物

具有活性原子團的聚合物(多為縮合型,如 PA、PBT、PC)這類材料對溫度敏感,最佳射出溫度通常接近熔點。在調整過程中應採用 2~3°C 的小幅度微調,以防止熱降解或分解氣體產生。

(2-4-2) 不具活性原子團的聚合物

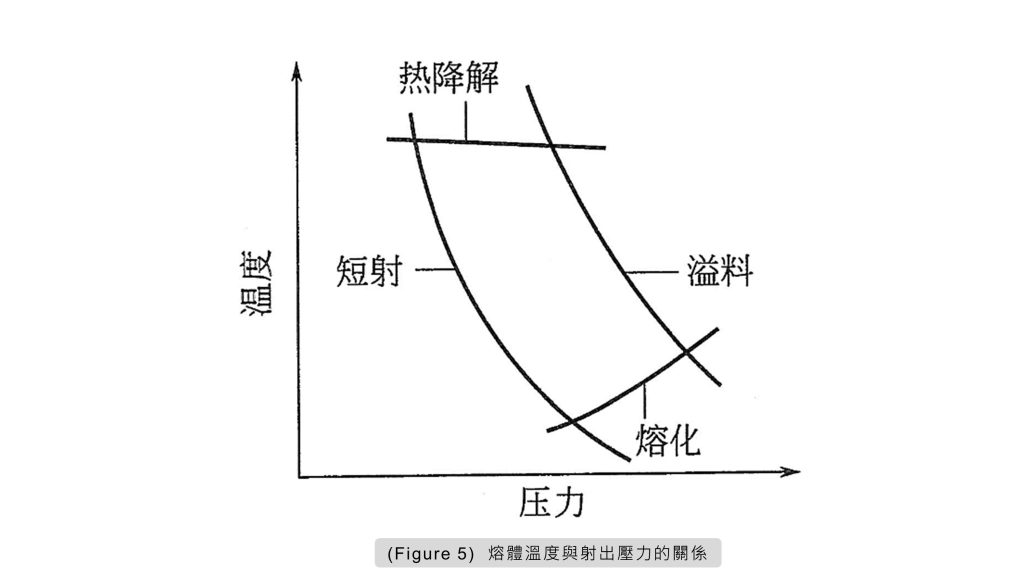

不具活性原子團的聚合物(如 PE、PP、PS)這類材料熔體穩定性較高,最佳射出溫度一般高於熔點約 40~50°C。為尋找最佳成型條件,可採用 5~10°C 範圍的調節步距進行測試,如 (Figure 5) 所示。

3. 射嘴溫度

(3-1) 射嘴溫度的設定原則

射嘴溫度通常應略低於料管的最高溫度,其原因如下:

- (a) 防止流涎(Drooling)現象。若射嘴溫度過高,熔體在等待射出時會自射嘴流出,造成材料浪費與模具污染。

- (b) 避免材料熱降解熔體在通過射嘴時因產生剪切摩擦熱,實際溫度會高於射嘴設定溫度;若設定過高,容易導致材料分解、變色或氣體析出,影響製品質量。

因此,在設定射嘴溫度時,需兼顧防止冷凝堵塞與避免過熱降解兩項平衡。

(3-2) 射嘴溫度與工藝條件的關聯

射嘴溫度並非固定值,而需依據整體射出條件調整:

- (a) 當射出壓力較低或材料流動性不足時,可適度提高射嘴溫度以改善流動性與充填性。

- (b) 當射出壓力較高或模具溫度較高時,則應降低射嘴溫度以防止流延與過度剪切。

(3-3) 射嘴溫度的調整與驗證方法

在正式量產前(或試模階段),可依(Figure 4)所示的方法量測射嘴溫度與融膠溫度,以確認射嘴實際溫度與機台設定值是否一致,進而提升後續射出過程的穩定性與製程品質。

4. 模具溫度

模具溫度是影響射出成型生產效率(成型週期)與產品品質的關鍵參數之一。一般而言,模具溫度越低,模腔內熔體的冷卻速度越快,製品可更快定型並縮短取出時間,進而提升射出生產效率。然而,若模具溫度過低,則容易導致熔體流動不均、表面收縮不良,產生如流痕、熔接痕、縮痕等外觀缺陷,甚至影響結構完整性與尺寸穩定性。

(4-1) 模具溫度的最佳化設定

為確保製品外觀與尺寸品質,模具溫度需設定於最佳範圍。例如,在成型外觀要求較高的ABS盒狀製品時,可採用以下設定策略:

- (a) 模腔外表面側(母模模板側)溫度:50~65°C

- (b) 模腔內表面側(公模板側)溫度:比外表面側低約10°C

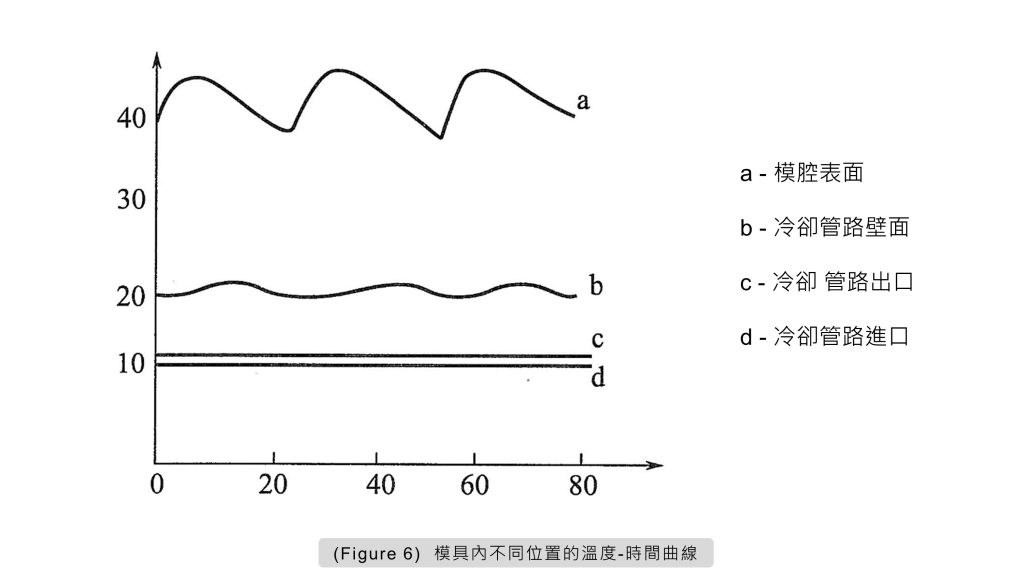

此設定可使製品表面光滑、無縮痕且外觀均勻。若製品表面帶有皮紋或轉印花紋,則應適度提高模具溫度,以改善紋理轉印效果與表面細節再現性。模具內不同位置的溫度變化可參見 (Figure 6) 所示之溫度–時間曲線。

(4-2) 結晶性塑膠對模具溫度的要求

對於結晶性塑膠而言,其結晶速率主要受冷卻速度影響。當模具溫度提高時,冷卻速度減慢,有助於分子鏈充分排列,使結晶度提升,進而改善製品的:

- (a) 尺寸穩定性

- (b) 密度與剛性

- (c) 機械強度與耐磨性

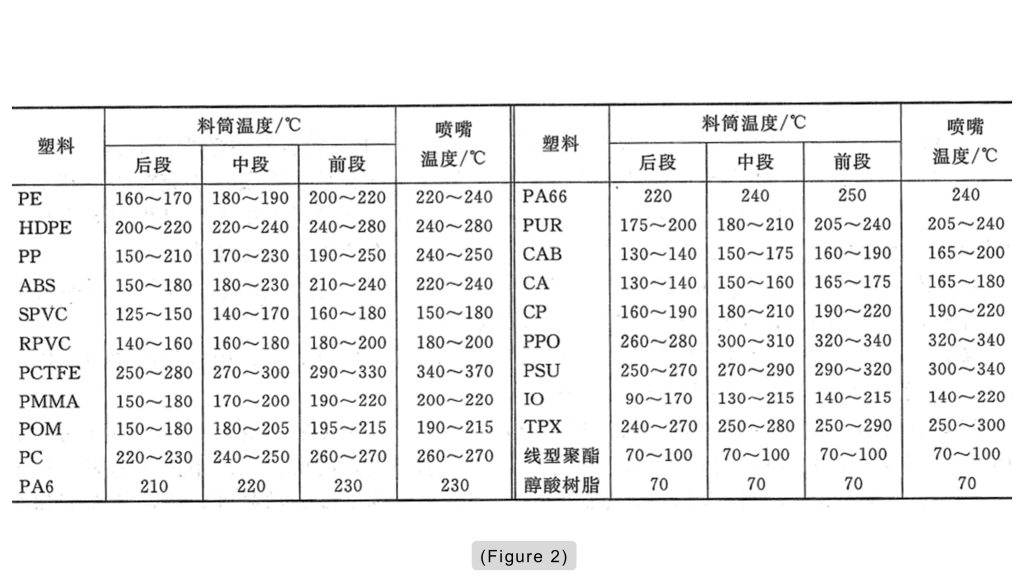

因此,結晶性塑膠(如聚甲醛POM、聚對苯二甲酸丁二酯PBT 等)通常需採用較高的模具溫度,以確保良好的結晶結構與物性表現。各類熱塑性塑膠的建議射出成型模具溫度可參考 (Figure 7)。