內容目錄

1. 射出模具的設計與製造流程

塑料射出模具的製造過程包括以下內容。

(1-1) 模具圖樣設計

模具圖樣設計是模具生產中最關鍵的工作,模具圖樣是模具製造的依據。模具圖樣設計包括以下內容。

(1-1-1) 了解所要生產的製品

根據塑料製品圖掌握製品的結構特點和製品的用途。不同用途的製品有不同的形狀、尺寸公差以及表面質量要求,是否能通過塑料射出模具生產出合格的產品是首先要考慮的問題。其次掌握塑料製品所用塑料的模塑特性,考慮會直接影響模具設計的特性,如材料的收縮率、塑料的流動特性以及射出成型時所需的溫度條件。

(1-1-2) 了解所要生產製品的批量

製品生產的批量對模具的設計有很大的影響,根據製品的需求數量,可以確定模具的使用壽命、模具的型腔數目(或模具的套數)以及模具所需的自動化程度和模具的生產成本。對於大量需求的製品應盡可能採用多型腔模具,熱流道模具適合於全自動生產的模具結構;對於需求量較少的製品,在滿足製品質量要求的前提下應盡量降低模具的成本。

(1-1-3) 了解生產塑料製品所用的設備

塑料射出模具要安裝到射出機上使用,因此射出機的模具安裝尺寸、頂出位置、射出壓力、鎖模力以及射出量都會影響到模具的尺寸和結構。另外,射出機的自動化程度也限制了模具的自動化程度,例如帶有機械手的射出機就可以自動取出射出成型製品和流道系統凝料,方便地完成自動化生產的過程。

(1-2) 確定模具設計方案

在清楚了解了所要生產的塑料製品之後,即可以開始模具方案設計,其過程包括以下內容。

(1-2-1) 設計前應確定的因素

設計前應確定的因素包括所用塑料的種類及收縮率,製品允許的公差範圍和合適的脫模斜度,射出機參數,模具所採用的型腔數以及模具的生產成本等。

(1-2-2) 確定模具的基本結構

根據已知的因素確定所設計模具的外型尺寸,選擇合理的製品分型面,確定模具所應採用的澆注系統類型,確定塑料製品由模具中推出的方式以及型腔的基本組成。在確定模具的基本結構時還應考慮型腔是否採用側向分型機構,是否採用組合型腔,型腔的冷卻方式和型腔內氣體的排出。

(1-2-3) 確定模具中所使用的標準件

在模具設計中應盡可能多地選擇標準件,包括採用標準模架、模板、採用標準的導柱、導套、澆口套及頂針等。採用標準件可以提高模具製造精度,縮短模具生產週期,降低生產成本。

(1-2-4) 確定模具中型腔的成型尺寸

根據塑件的公稱尺寸,運用成型尺寸的計算方式,確定模具型腔各部份的成型尺寸。

(1-2-5) 確定模具所使用的材料並進行必要的強度、剛度校核

根據強度、剛度校核公式可以對分型面、母模仁(型腔/凹模)、公模仁(型芯/凸模)、支撐板等模具零件進行強度和剛度校核,以確保滿足使用要求。

(1-2-6) 完成模具圖樣的設計

其中包括模具設計裝配圖和模具加工零件圖。在確認模具設計方案時,為提高效率可採用類比的方法,即將以前設計製造過的類似製品的模具結構套用到新製品的模具結構上,這樣可簡化設計過程,這種方法特別適合於剛剛開始從事模具設計的技術人員。

2. 射出模具設計要點及注意問題

設計射出模應該考慮以下幾個方面的問題

(2-1) 塑件結構及其技術要求

塑件的結構決定了模具結構的複雜程度,塑件的結構要求決定了模具製造及成型工藝的難易,因此對於不符合塑料射出成型要求、不合理的結構形狀等,均應該提出改進塑件設計的建議,否則會增加模具設計與製造以及射出成型工藝的難度。

(2-2) 射出機的技術規定

射出機的技術規定制約了模具的尺寸和所能成型塑件的範圍。

(2-3) 塑料的加工性能和工藝性能

- (a) 塑料融體的流動行為,能達到的最大流動距離。

- (b) 分析流道和型腔各處的流動阻力,型腔內原有空氣的排出。

- (c) 塑料在模具內可能的結晶、取向及其導致的內應力。

- (d) 塑料的冷卻收縮和補縮。

- (e) 塑料對模具溫度的要求。

(2-4) 模具的結構與製造

- (a) 正確選擇分型面和進澆口及型腔的布置。

- (b) 考慮型腔的組成及模具零件的強度、剛度和型腔的尺寸精度,保證塑件的尺寸精度和外觀質量。

- (c) 考慮採用何種脫模機構和抽芯或分型機構,將塑件取出模外。

- (d) 模具總體結構和零件形狀應力求簡單合理,容易加工製造。

- (e) 合理選擇模具材料。

- (f) 減少模具的熱量消耗、冷卻水用量,提高塑件生產效率。

3. 制定模具加工工藝規則

工藝規則是按照模具設計圖樣,由工藝人員制定出的整個模具或各個零部件的製造工藝過程。模具加工工藝規程通常採用卡面的形式傳送到生產部門。一般模具的生產以單件加工為主,工藝規程卡片以加工工序為單位,簡要說明模具或零部件的加工程序名稱、加工內容、加工設備以及必要的說明,它是組織生產的依據。

制定工藝規程的基本原則是保證以最低的成本和最高的效率來達到設計圖樣上的全部技術要求。所以在制定工藝規程時應滿足以下要求。

(3-1) 設計圖樣要求

即工藝規程應全面、可靠和穩定低保證達到設計圖樣上所要求的尺寸精度、形狀精度、位置精度、表面質量和其他技術要求。

(3-2) 最低成本要求

所制定的工藝規程應在保證質量和完成生產任務的條件下,使生產成本降到最低,以降低模具的整體價格。

(3-3) 生產時間要求

工藝規程要在保證質量的前提下,以較少的工時來完成加工過程,以提高生產效率。

(3-4) 生產安全要求

工藝規程要保證操作工人有良好的安全勞動條件。

4. 組織模具零部件的生產

按照零部件的加工工藝組織零部件的生產,一般可採用機械加工、電加工、鑄造、擠壓等方法完成零部件的加工過程,製造出符合設計要求的零部件。

零部件的生產加工質量直接影響到整個模具的使用性能和壽命。在實際生產中,零部件的加工質量包括機械加工精度和機械加工表面質量兩部分內容。

機械加工精度是指零部件經加工後的尺寸、幾何形狀及各表面相互位置等參數的實際值與設計圖樣規定的理想值之間的相符合(或相近似)的程度,而它們之間不相符合(或差別)的程度稱為加工誤差。加工精度在數值上通過加工誤差的大小來表示,即精度越高,加工誤差越小。機械加工表面質量是指零部件經加工後的表面粗糙度、表面硬度、表面缺陷等物理、力學性能。

在零部件加工中,由於種種因素的影響,零部件的加工質量必須允許有一定的變動範圍(公差範圍),只要實際的加工誤差在允許的公差範圍之內,則該零部件就是合格的。

5. 塑料射出模具裝備與調試

按規定的技術要求,將加工合格的零部件,進行配合與連接,裝配成符合模具設計圖樣裝配圖要求的模具。塑料射出模具的裝配過程也影響模具的質量和模具的使用壽命。將裝配好的模具固定在規定的射出機上進行試模(也可以在專門的試模機上試模)。在試模過程中,邊試邊調整、校正、直到生產出合格的塑膠製品為止。

6. 模具檢驗與包裝

對試模合格的模具進行外觀檢驗,打好標記,並將試出的合格的塑料製品隨同模具進行包裝,填好檢驗單及合格證,交付生產部門使用。

☆ 其他參考資料及文章

★ 【射出模具的結構組成】(按圖超連結)

★ 【塑膠射出模具的設計步驟】(按圖超連結)

★★★★★【案例及資料下載】★★★★★

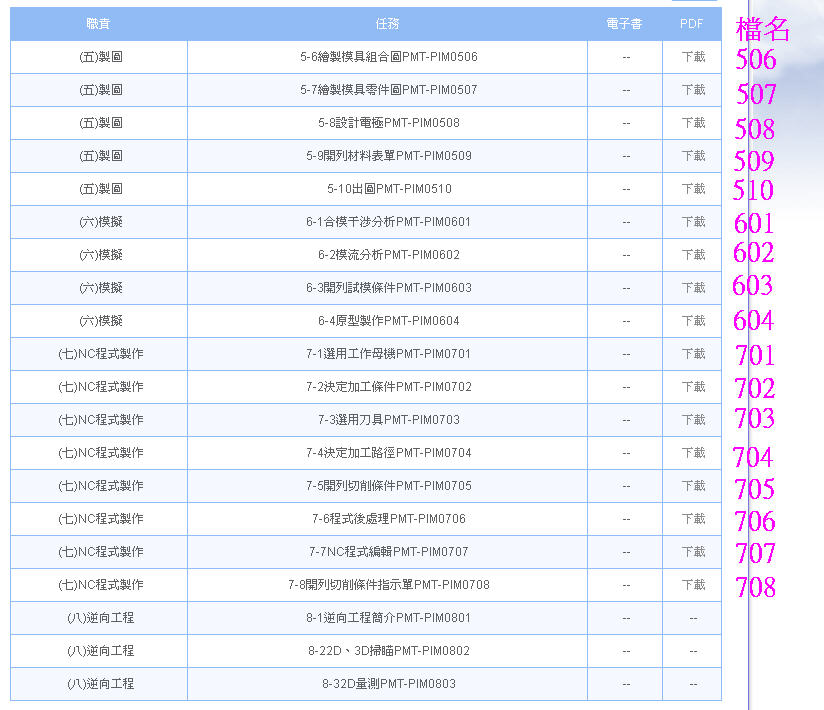

● 壓縮檔裡的檔案內容