內容目錄

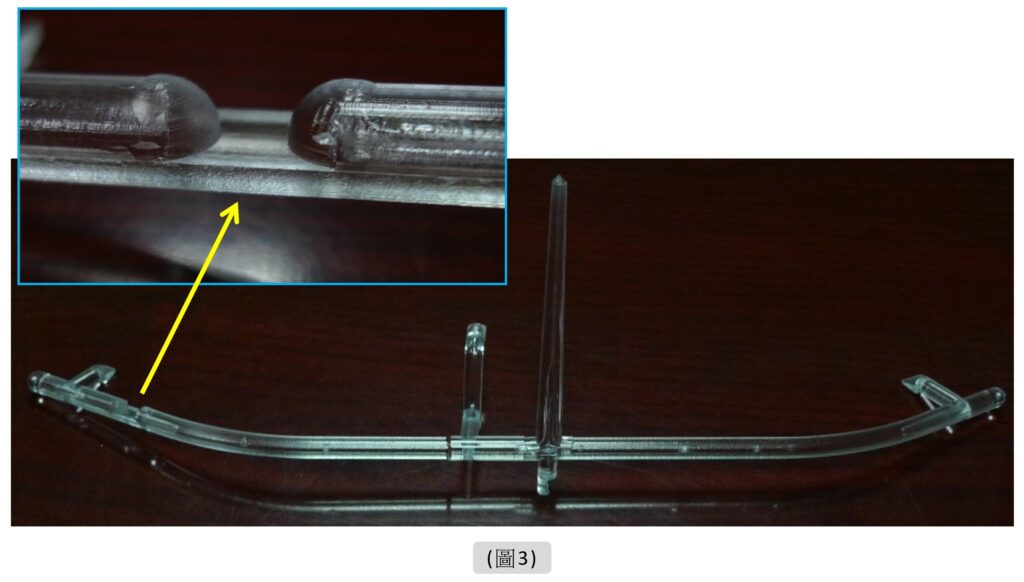

1. 分流道

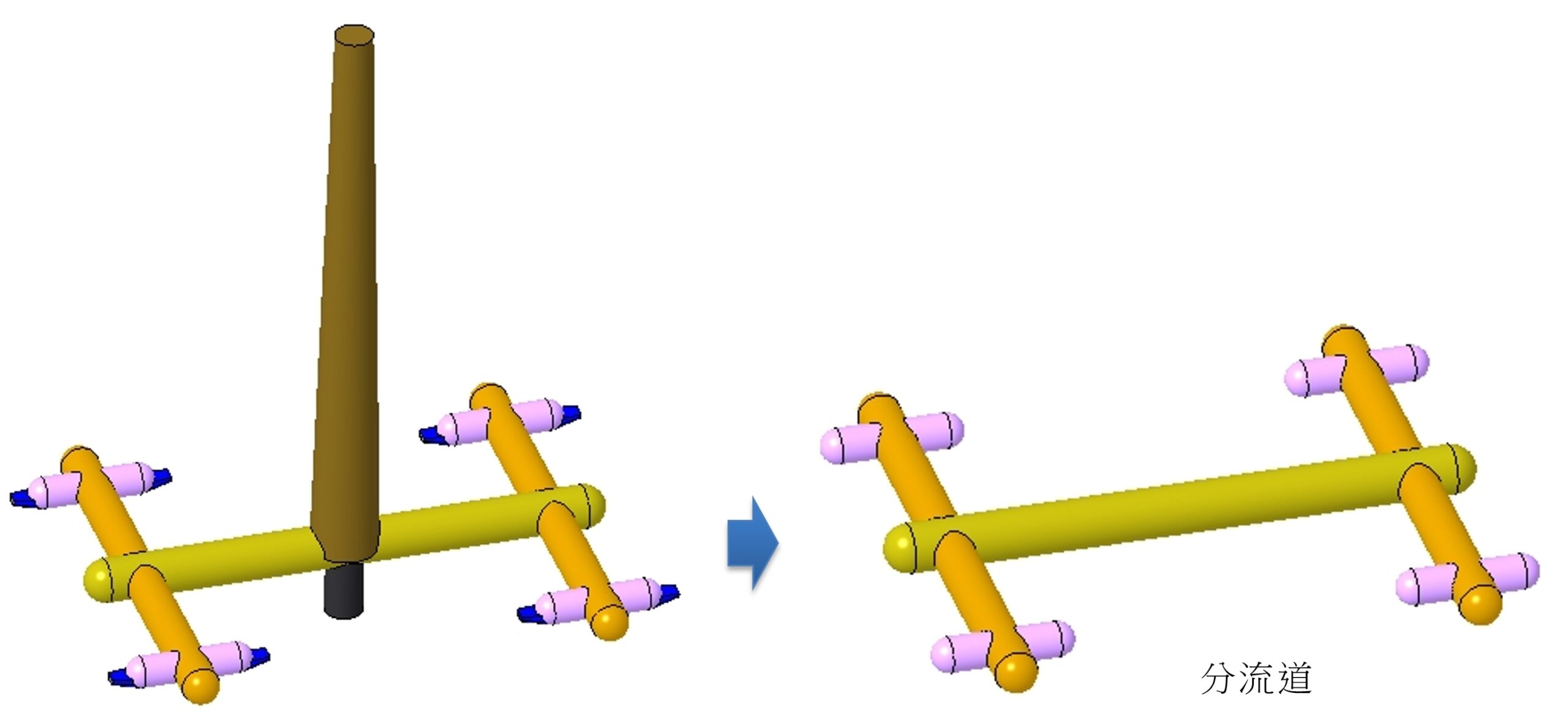

分流道(圖1)是塑膠原料從豎澆道到成形空間(成品)的主要通路。分流道的尺寸與排位會影響流道內熔體的溫度進而影響產品的品質以及材料浪費;因此分流道的尺寸與排位,應視成形材料及特性、成品形狀等作適度之增減。

2. 分流道排位

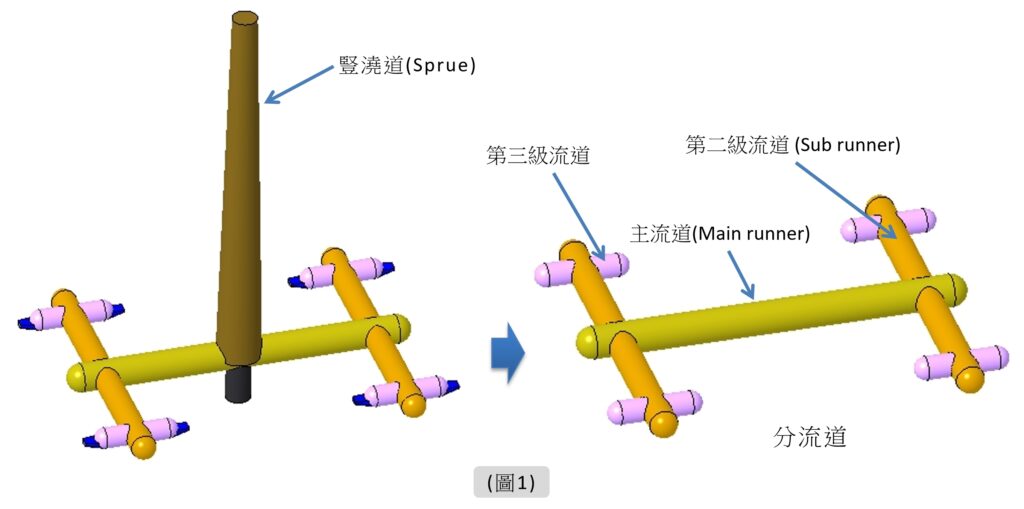

型腔分佈平衡(圖2)是確保部件能夠均勻填充以及各型腔有相等的充填壓力使塑件性能質量相近。

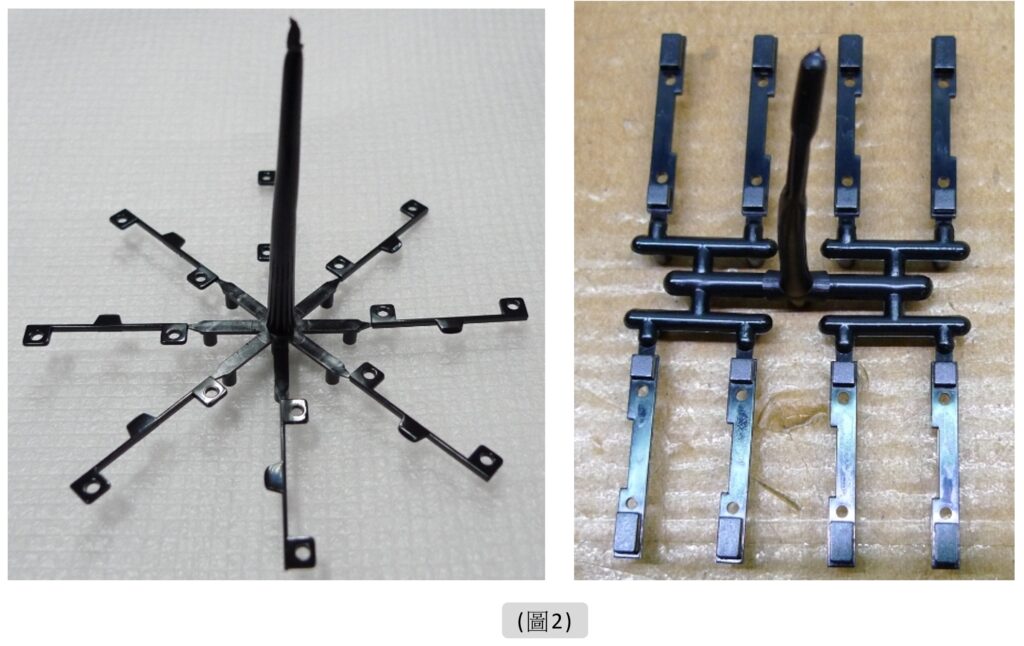

因此進行多模穴設計必須考慮平衡以確保零件在同一時間填充,如果平衡流道的模具中充填時間不等,那就需改變澆口尺寸使充填較慢的型腔充填加快,或者改變流道半徑(圖3)使壓力損失平衡。

3. 分流道尺寸

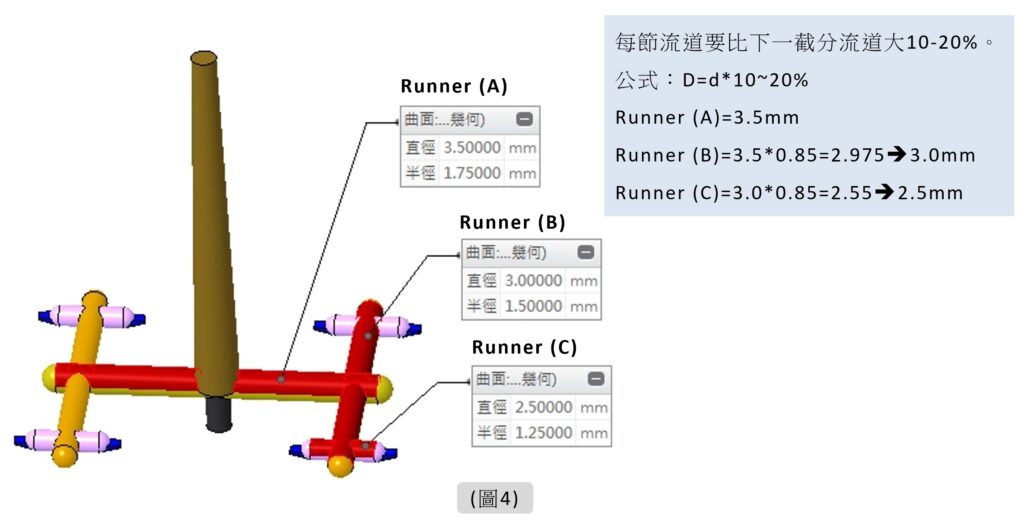

每當流道有分支,其分支流道的直徑應該小於主流道的直徑,每節流道要比下一截分流道大10-20%左右(圖4)。流道的直徑會影響射出成型品質以及材料浪費量。

4. 切(斷/截)面形狀

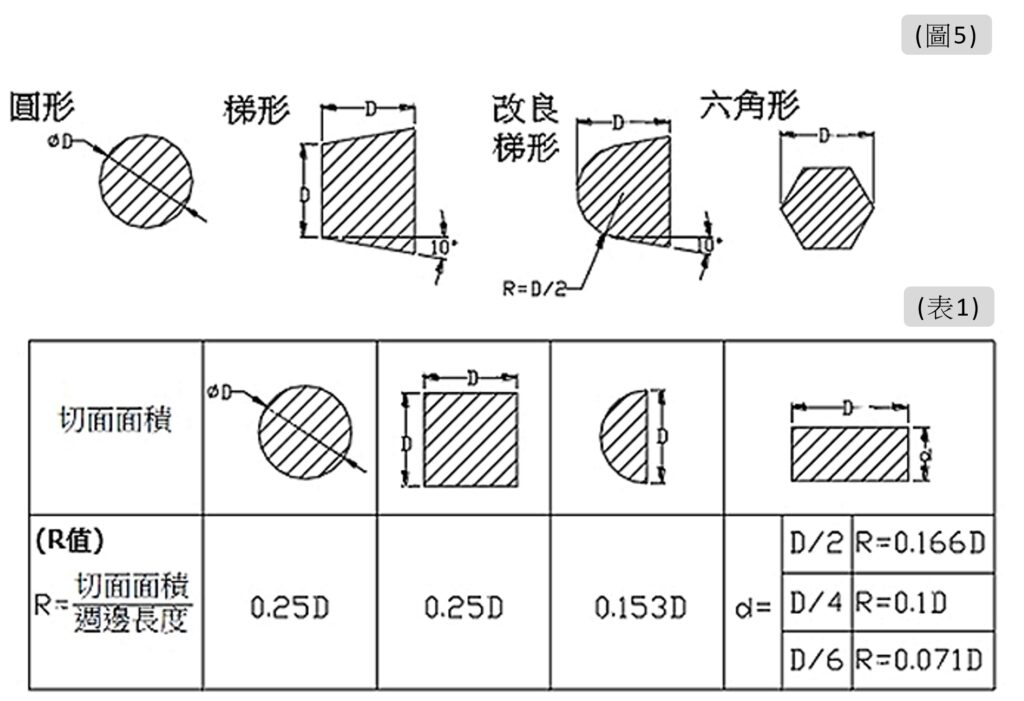

設計流道時要注意其切面形狀及大小,流道的切(斷)面形狀一般有四種(圖5):全圓形、梯形、改良梯形以及六角形。以下的影片內容是應用3D軟體去計算流道的切(斷)面積方式。

● 流道的切(斷)面積計算

5. 成型壓力及熱傳導的影響

從射出壓力傳送方面考慮,流道的切(斷)面面積愈大愈好;而從熱傳導的觀點考慮,切(斷)面表面積愈小愈好。

因此切(斷)面面積與表面積比數愈大,流道愈有效;從(表1)中得知圓形及方形切(斷)面流道設計的R值為最大,所以圓形切(斷)面較方形切(斷)面冷卻較快,因此圓形切(斷)面設計最好。

圓形橫澆道體積最大,而接觸面積最小,有助於熔融材料的流動和減少溫度流傳到模具中,是所以最為廣泛應用,但加工製造時,因需兩面切削加工,故較費時。

梯型橫澆道只在模具單側加工,較省時,故常使用之,特別是三板模具,常用梯形橫澆道,其唯一之缺點是與同一斷面積之圓形澆道相比較,有較大之接觸面積。

以下的影片內容是用運3D軟體去計算梯形流道(圖5)的餘料體積以及截面積,了解梯形流道或是非圓形的流道形式會有多少的流道餘料損耗。

● 非圓形流道餘料計算

影片裡面[塑膠射出成形問題與模具關係]資料的解壓縮密碼: 20210903

6. 切(斷)面尺寸的影響

(1) 切(斷)面尺寸太大

- (a)浪費材料。

- (b)冷卻的時間變長,所以成形的週期變長,無形之中成本增加。

(2) 切(斷)面尺寸太小

材料之流動阻力大,造成充填不足,必須增加射出壓力才能充填完全。

☆ 其他參考資料及文章

● Runner cross-sections – Shape

● Your Choice of Runner Shape can Shape Your Profits

● plastic injection molding runner system

● Technical Information|Injection-molding|Gate design

☆ 案例及資料下載

● 壓縮檔裡的檔案內容