內容目錄

1. 什麼是產品品質特性波動?

某個工人,用同一批原材料在同一台機器設備上所生產出來的產品,其品質特性值不會完全一樣。這就是我們通常所說的產品品質特性值有波動(或稱差異)的現象。這種現象反映了產品品質具有“波動性”這個特點。

那人員不同、材料批次不同,設備不同呢?品質波動會不會更大?

2. 引起品質波動的原因-5M1E

(2-1)人(Man)

操作者對品質的認識、技術熟練程度、身體狀況等。

(2-2)機器(Machine)

機器設備、工夾具的精度和維護保養狀況等。

(2-3)材料(Material)

材料的成分、物理性能和化學性能等。

(2-4)方法(Method)

這裡包括加工工藝、工裝選擇、操作規程等。

(2-5)測量(Measurement)

測量時採取的方法是否標準、正確。

(2-6)環境(Environment)

工作地的溫度、濕度、照明和清潔條件等。

3. 5M1E分析法的簡介

5M1E,指的是人(Man),機器(Machine),物料(Material),方法(Method),環境(Environments),測量(Measure),簡稱:人、機、料、法、環、測。

人、機、料、法、環、測是現場管理六大要素(圖2),是全面品質管制理論(TQM/TQC)中的六個影響產品品質的主要因素的簡稱。

(3-1) 5M1E的人(Man),是5M1E的中心

如果把5M1E比做行駛的汽車,汽車的四隻輪子是“機”、“料”、“法”、“環” ,汽車的儀錶是“測”,駕駛員這個“人”的要素才是主要的,沒有了駕駛員這輛車也就只能原地不動成為廢物了。

(3-1-1) 人導致的問題原因

人起主導作用的工序產生的缺陷,可控的造成操作誤差的主要原因有:

- (a) 品質意識差。

- (b) 操作時粗心大意。

- (c) 不遵守操作規程。

- (d) 操作技能低、技術不熟練,以及由於工作簡單重複而產生厭煩情緒等。

(3-1-2) 控制措施

- (a)加強“品質第一、下道工序是用戶”的品質意識教育,建立健全品質責任制。

- (b)編寫明確詳細的操作流程,加強工序專業培訓,考核發操作上崗證。

- (c)加強檢驗工作,適當增加檢驗的頻次。

- (d)通過工種間的人員調整、工作經驗豐富化等方法,消除操作人員的厭煩情緒。

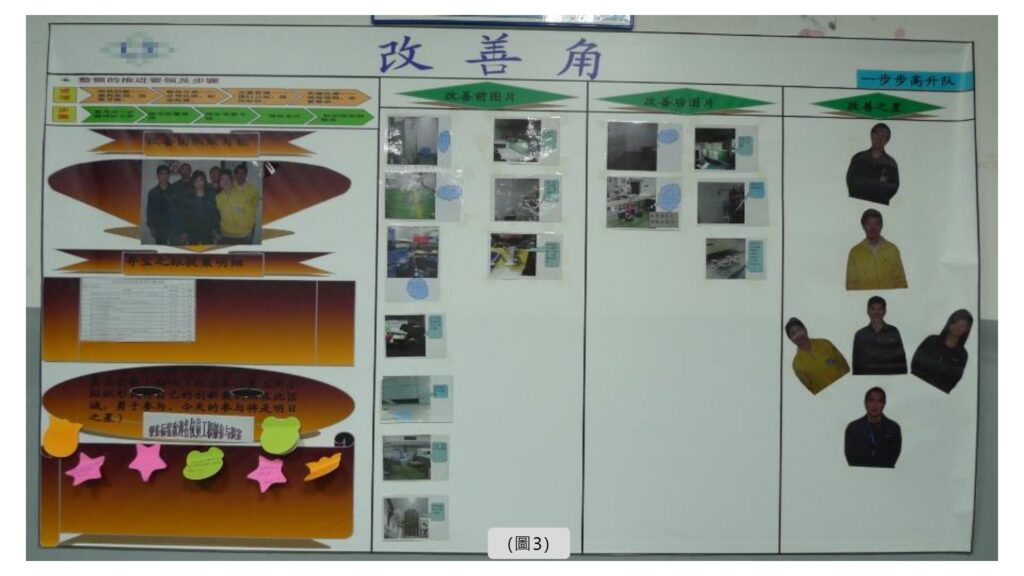

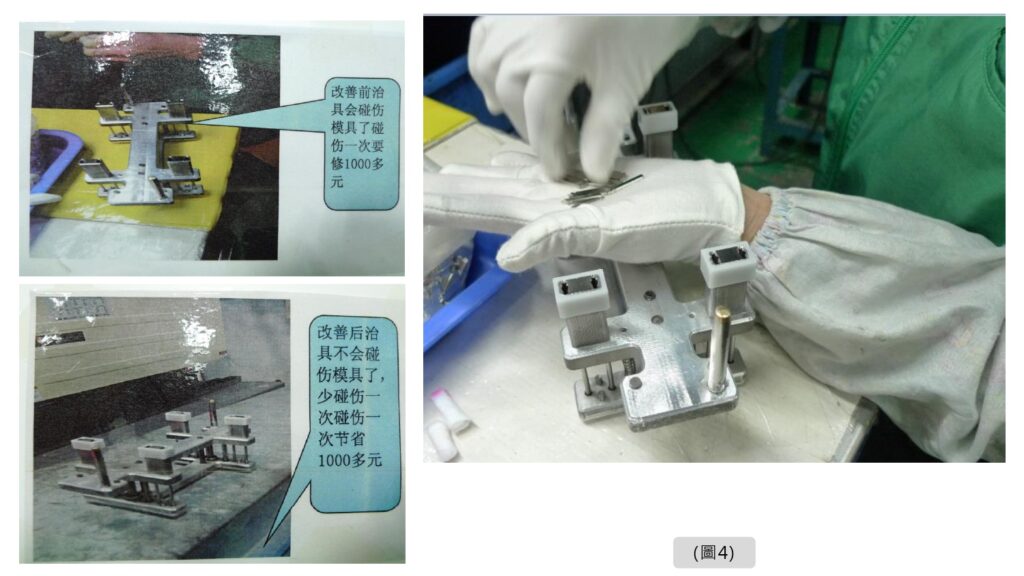

- (e)廣泛開展QCC活動,促進自我提高和自我改進能力(圖3) (圖4)。

(3-1-3) 生產人員(人)標準化

- (a) 生產人員符合崗位技能要求,經過相關培訓考核。

- (b) 對特殊工序應明確規定特殊工序操作、檢驗人員應具備的專業知識和操作技能,考核合格者持證上崗。

- (c) 對有特殊要求的關鍵崗位,必須選派經專業考核合格、有現場品質控制知識、經驗豐富的人員擔任。

- (d) 操作人員能嚴格遵守公司制度和嚴格按工藝文件操作,對工作和品質認真負責。

- (e) 檢驗人員能嚴格按工藝規程和檢驗指導書進行檢驗,做好檢驗原始記錄,並按規定報送。

(3-1-4) 人員管理十問

- (a) 屬於什麼性格?

- (b) 工作熱情如何?

- (c) 有沒有解決問題的意識?

- (d) 工作責任心如何?

- (e) 操作經驗是否豐富?

- (f) 是否還要培訓?

- (g) 是否適合該崗位工作?

- (h) 有沒有更合適的工作?

- (i) 人際關係如何?

- (j) 身體是否健康?

(3-2) 5M1E的機器

(3-2-1)控制措施

- (a) 加強設備維護和保養,定期檢測機器設備的關鍵精度和性能專案,並建立設備關鍵部位日點檢制度,對工序品質控制點的設備進行重點控制。

- (b) 盡可能使用有資料的自動顯示和自動記錄裝置,經減少對工人調整工作可靠性的依賴。

(3-2-2) 設備維護和保養(機)標準化

- (a) 有完整的設備管理辦法,包括設備的購置、流轉、維護、保養、檢定等均有明確規定。

- (b) 設備管理辦法各項規定均有效實施,有設備台賬、設備履歷檔案、維修檢定計劃、有相關記錄,記錄內容完整準確。

- (c) 生產設備、檢驗設備、工裝工具、計量器具等均符合工藝規程要求,能滿足工序能力要求,加工條件若隨時間變化能及時採取調整和補償,保證品質要求。

- (d) 生產設備、檢驗設備、工裝工具、計量器具等處於完好狀態和受控狀態。

(3-2-3) 設備管理十問

- (a) 設備是否定人定機?

- (b) 性能是否滿足工藝要求?

- (c) 能自動停止嗎?

- (d) 潤滑是否正確?

- (e) 是否經常出故障?

- (f) 安全裝置齊全嗎?

- (g) 是否都有了點檢制度?

- (h) 每天堅持清潔清掃嗎?

- (i) 是否實現了故障預警?

- (j) 有沒有必要調整佈局?

(3-3) 5M1E的物料

(3-3-1)控制措施

- (a) 在原材料採購合同中明確規定品質要求;。

- (b) 加強原材料的進廠核對總和廠內各工序半成品和成品檢驗。

- (c) 合理選擇供應商(包括“外協廠”)。

- (d) 搞好協作廠間的協作關係,督促、幫助供應商做好品質控制和品質保證工作。

(3-3-2)生產物料(料)標準化

- (a) 有明確可行的物料採購、倉儲、運輸、質檢等方面的管理制度,並嚴格執行。

- (b) 建立進料驗證、入庫、保管、標識、發放制度,並認真執行,嚴格控制品質。

- (c) 轉入本工序的原料或半成品,必須符合技術檔的規定。

- (d) 所加工出的半成品、成品符合品質要求,有批次或序號標識。

- (e) 對不合格品有控制辦法,職責分明,能對不合格品有效隔離、標識、記錄和處理。

- (f) 生產物料資訊管理有效,品質問題可追溯。

(3-3-3) 材料管理十問

- (a) 有無材料檢測報告?

- (b) 是否在保質期內?

- (c) 標識是否清楚?

- (d) 有無材料編碼批號?

- (e) 有無銹蝕變質?

- (f) 型號規格是否齊全?

- (g) 加工過程有否不良?

- (h) 有無更合適的材料?

- (i) 有無錯用錯放的現象?

- (j) 存放搬運方式是否妥當?

(3-4) 5M1E的方法

工藝方法包括工藝流程的安排、工藝之間的銜接、工序加工手段的選擇和工序加工的指導檔的編制(如工藝卡、操作規程、作業指導書、工序品質分析表等),工藝方法對工序品質的影響,主要來自兩個方面:

- (a) 一是指定的加工方法,選擇的工藝參數和工藝裝備等正確性和合理性。

- (b) 二是貫徹、執行工藝方法的嚴肅性。

(3-4-1) 控制措施

- (a) 加強工序操作技能培訓,使操作人員熟悉工藝標準。

- (b) 積極推行控制圖管理,以便及時採取措施調整。

- (c) 嚴肅工藝紀律,對貫徹執行操作規程進行檢查和監督。

- (d) 加強工具工裝和計量器具管理,切實做好工裝模具的週期檢查和計量器具的週期校準工作。

(3-4-2) 工序管理(法)標準化

- (a) 能區分關鍵工序、特殊工序和一般工序,有效確立工序品質控制點,對工序和控制點能標識清楚。

- (b) 有正規有效的生產管理辦法、品質控制辦法和工藝操作檔。

- (c) 主要工序都有工藝規程或作業指導書,工藝檔對人員、工裝、設備、操作方法、生產環境、過程參數等提出具體的技術要求。

- (d) 工藝文件重要的過程參數和特性值經過工藝評定或工藝驗證;特殊工序主要工藝參數的變更,必須經過充分試驗驗證合格後,方可更改檔。

- (e) 對每個品質控制點規定檢查要點、檢查方法和接收準則,並規定相關處理辦法。

- (f) 規定並執行工藝檔的編制、評定和審批程式,以保證生產現場所使用檔的正確、完整、統一性,工藝檔處於受控狀態,現場能取得現行有效版本的工藝檔。

- (g) 各項檔能嚴格執行,記錄資料能及時按要求填報。

(3-4-3) 方法管理十問

- (a) 管理看板是否設置?

- (b) 作業指導書是否明確?

- (c) 有無自檢互檢記錄?

- (d) 有無首檢巡檢記錄?

- (e) 作業方法可以更改嗎?

- (f) 有沒有設立品質控制點?

- (g) 返工返修及時嗎?

- (h) 有無QC小組活動記錄?

- (i) 員工有合理化建議嗎?

- (j) 有無實施糾正和預防措施?

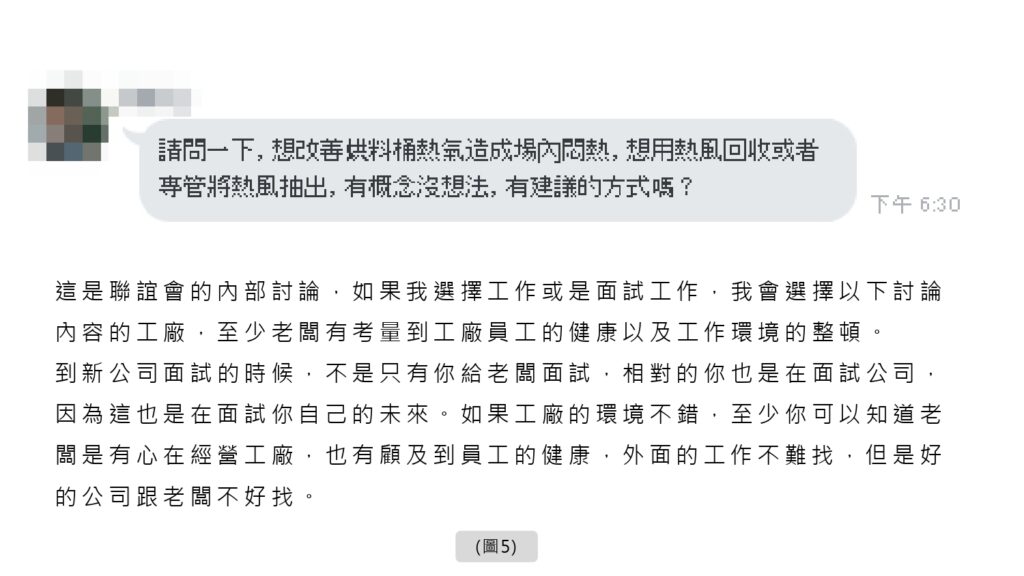

(3-5) 5M1E的環境

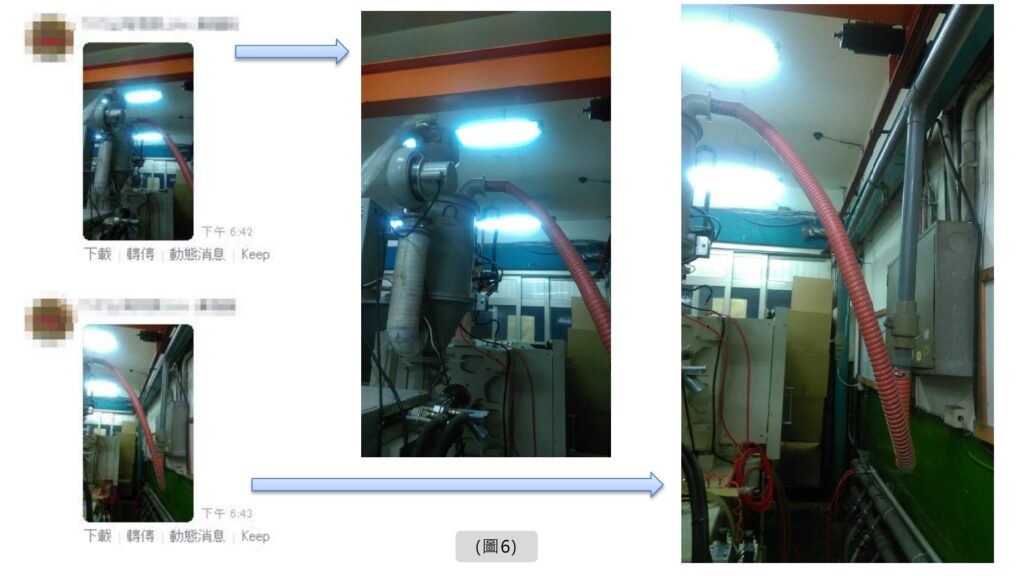

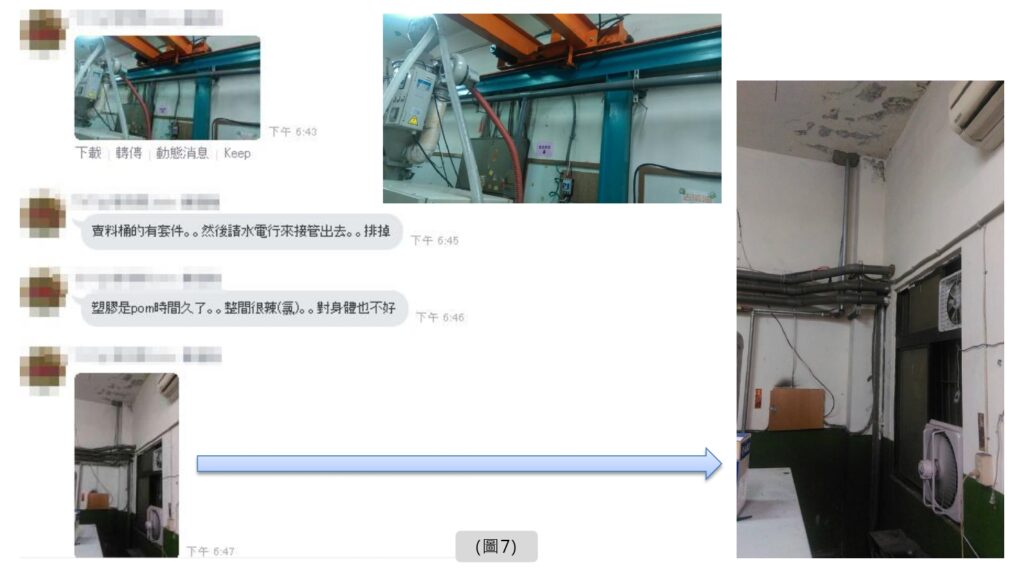

所謂環境,一般指生產現場的溫度、濕度、噪音干擾、振動、照明、室內淨化和現場污染程度等。 在確保產品對環境條件的特殊要求外,還要做好現場的整理、整頓和清掃工作,大力搞好文明生產,為持久地生產優質產品創造條件(圖5) (圖6) (圖7) (圖9)。

(3-5-1) 生產環境(環)標準化

- (a) 有生產現場環境衛生方面的管理制度。

- (b) 環境因素如溫度、濕度、光線等符合生產技術檔要求。

- (c) 生產環境中有相關安全環保設備和措施,職工健康安全符合法律法規要求。

- (d) 生產環境保持清潔、整齊、有序,無與生產無關的雜物。可借鑒5S相關要求。

- (e) 材料、工裝、夾具等均定置整齊存放。

(3-5-2) 環境管理十問

- (a) 物品擺放是否定置?

- (b) 能滿足人的生理需要嗎?

- (c) 溫濕度是否適宜?

- (d) 光照和通風良好嗎?

- (e) 通道是否劃定?

- (f) 有噪音和粉塵隔離措施嗎?

- (g) 堆放高度有限制嗎?

- (h) 有無野蠻運輸現象?

- (i) 有安全防護措施嗎?

- (j) 有降溫防寒設施嗎?

(3-6)5M1E的測量

(3-6-1) 控制措施

- (b) 確定測量任務及所要求的准確度,選擇使用的、具有所需準確度和精密度能力的測試設備。

- (c) 定期對所有測量和試驗設備進行確認、校準和調整。

- (d) 規定必要的校準規程。其內容包括設備類型、編號、地點、校驗週期、校驗方法、驗收方法、驗收標準,以及發生問題時應採取的措施。

- (e) 保存校準記錄。

- (f) 發現測量和試驗設備未處於校準狀態時,立即評定以前的測量和試驗結果的有效性,並記入有關文件。

(3-6-2) 品質檢查和回饋(測)標準化

- (a) 應規定工藝品質標準,技術要求,檢驗項目、專案指標、方法、頻次、儀器等要求,並在工序流程中合理設置檢驗點,編制檢驗規程。

- (b) 按技術要求和檢驗規程對半成品和成品進行檢驗,並記錄填寫完整,檢驗合格後貼上合格標籤。

- (c) 嚴格控制不合格品,對返修、返工能跟蹤記錄,能按規定程式進行處理。

- (d) 對待檢品、合格品、返修品、廢品應加以醒目標誌,分別存放或隔離。

- (e) 制訂品質改進制度。按規定的程式對各種品質缺陷進行分類、統計和分析,針對主要缺陷專案制訂品質改進計畫,並組織實施,必要時應進行工藝試驗,取得成果後納入工藝規程。

(3-6-3) 測量管理十問

- (a) 有無計量規範、規程?

- (b) 計量器具選擇是否恰當?

- (c) 計量器具是否定期檢定?

- (d) 有無專職人員負責?

- (e) 有無計量器具檢定台賬?

- (f) 各檢測崗位是否配置?

- (g) 計量器具使用有無培訓?

- (h) 檢測人員是否正確使用?

- (i) 計量器具有無定期保養?

- (j) 有無定期現場檢查跟進?

4. 5M1E的精髓

簡單來說就是:

是企業和工廠管理基本要素,同時也是系統地分析問題產生根源的思路和方向,是“順藤摸瓜”的那一根“藤”。