內容目錄

10 . NMT製程奈米處理技術分類

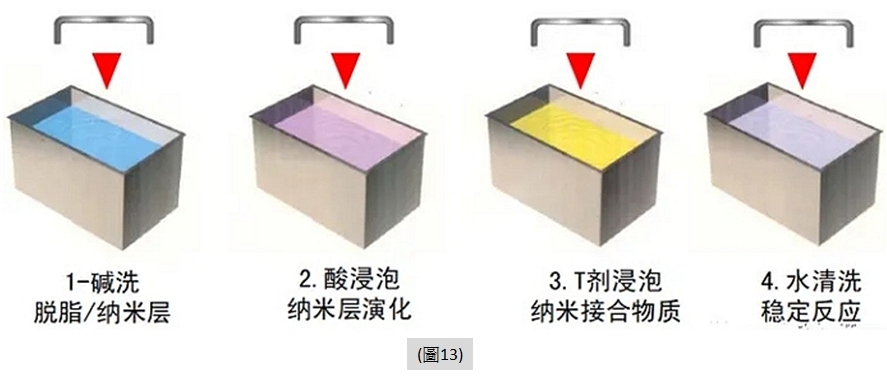

T處理之所以這麼叫是因為日本大成普拉斯株式會社(Taisei Plas)的英文名首字母為“T”,T處理的原理是化學腐蝕,日本大成發明的T處理主要經過鹼洗、酸洗、T處理液、水洗四個步驟,如(圖13)所示。

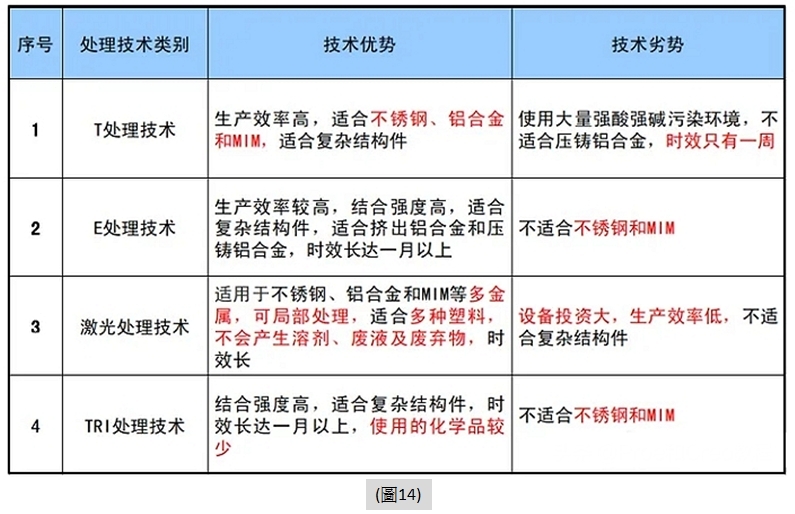

日本大成首先發明了T處理技術,隨著奈米射出的發展,隨後出現了同樣用於奈米射出的表面奈米孔洞處理技術,常用的有勁勝精密的E處理技術;比亞迪公司的PMH處理;日本Toadenka公司的TRI處理等(圖14)。

(10-1) E處理技術原理

化學腐蝕與電化學技術結合,具體採用了鋁合金陽極氧化成膜原理和化學擴孔技術以及化學鍵合技術,特別適合鋁合金系列結構件表面微奈米處理和奈米射出成型。

(10-2) 勁勝E處理與比亞迪公司的PMH處理的區別

在於電化學處理工藝之後的工藝,比亞迪的專利是在納米孔的基礎上再形成孔徑更大的腐蝕孔(擴孔),勁勝專利是用弱鹼性溶液與奈米孔裡的酸性溶液中和,然後浸泡在一種能夠與PPS/PBT反應的耦合劑中,使納米孔裡充滿這種耦合劑。

以上NMT奈米處理技術主要在於造孔的方式的不同,T處理為純粹的化學反應,E處理、PMH處理和TRI處理為化學反應和電化學反應結合,除此之外,大賽璐(日本企業)開發出一種鐳射奈米成型技術,這是一種物理造孔方式。

基本上日本大成之後的其他奈米處理技術都是後面產生的各種衍化,但基礎原理不變,不過就是為了躲專利,但總結就是萬變不離其宗,各有巧妙不同,以下是幾種NMT奈米處理技術對比(圖14)。

11. NMT的金屬與塑膠材料

適合NMT的材料。

(11-1) 金屬類

- (a) 鋁及鋁合金:1000~7000

- (b)鎂及鎂合金:AZ-31B AZ-91D

- (c)不銹鋼系類:SUS304,316.316L以及其他鐵系列合金

- (d)鈦及鈦合金:KSTI KS40

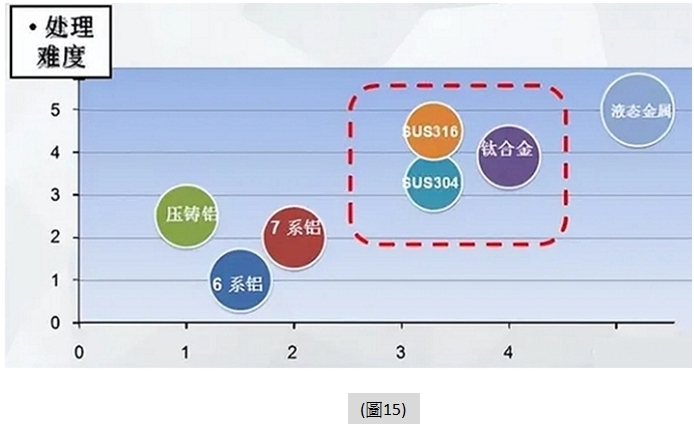

不銹鋼表面特有的自鈍化/自修復效應,是其耐蝕性能優異的根本原因,也是奈米孔洞處理的難點(圖15)。

(11-2) 塑膠類

NMT技術對塑膠有很強的選擇性 ,所選擇的塑膠材料必須在極性、熱膨脹係數、成型收縮率、耐熱性等方面盡可能與金屬材料匹配,以降低二者接合後的內應力。NMT技術塑膠基材的技術要求如下:

- (a) 必須滿足NMT製件應用的力學性能要求。在金屬/樹脂複合材料介面結合處的“錨栓”結構中,樹脂自身的強度影響著複合材料的介面粘接強度,從而影響複合材料的整體力學性能。

- (b) 必須能夠與金屬材料形成 “錨栓效應”,同時該材料必須具有較低的熱膨脹係數和蠕變性使其與金屬件的接合強度能夠承受高低溫度 、濕度變化等影響。

- (c) 必須滿足NMT部件的機械加工條件,例如良好的熔體流動性,較好的耐熱性等等。該材料必須滿足NMT部件及整機的後處理工藝例如噴砂工藝 、酸洗、鹼洗、陽極氧化工藝、封孔工藝等。

- (d) 為防止塑膠的膨脹收縮速度高於金屬,會添加部分的纖維如:玻璃纖維、碳纖維等,使材料的熱膨脹收縮與金屬相似。

- (e) PA類材料也可以做NMT設塑材料,但是,醯胺鍵的存在使得PA類材料的機械性能對水分含量變化較敏感,經過後續陽極氧化表面處理時易變色發黃。

- (f) PPS一般只能做成深色,很難做淺色,PBT可以做淺色。

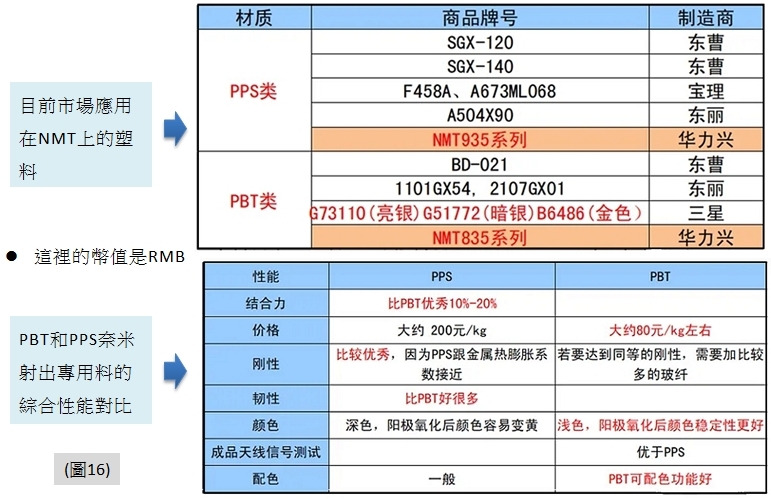

進一步地,並非理論可行的極性、半結晶性的高分子材料都能在市場中得到廣泛應用。市場上目前只有玻纖增強PPS體系工程塑料、玻纖增強PBT體系工程塑料、玻纖增強PA體系工程塑料被成功用於NMT技術專用工程塑料(圖16)。通用塑膠是不能用在這個製程,包含: ABS/PC/PMMA/PS等,主要是這些塑膠不含有可反應物質。

12. 奈米射出成型的注意事項

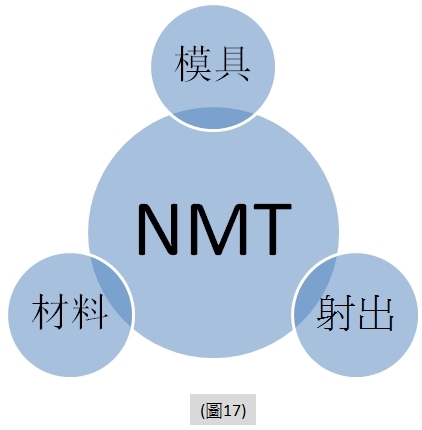

如何做好奈米射出(圖17)?

(12-1) 材料部分

(12-1-1) 金屬件

- (a) T處理後的金屬件,到成型前請在常溫保存

- (b) T處理後,用OPP袋等包裝的金屬件的使用期限為7天,打開包裝後請在無塵環境下進行管理,三小時內成型。

- (c) 打開包裝後嚴禁接觸塑膠結合面(另外,水、油、人的口水、汗液等都不允許接觸結合面)

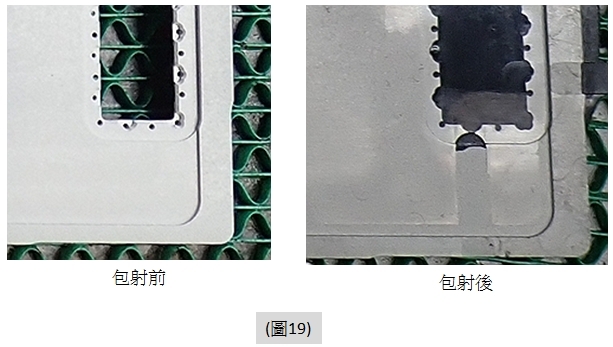

- (d) 金屬件注塑前要進行預熱(圖18) (圖19)(金屬件的溫度低會造成結合不良)

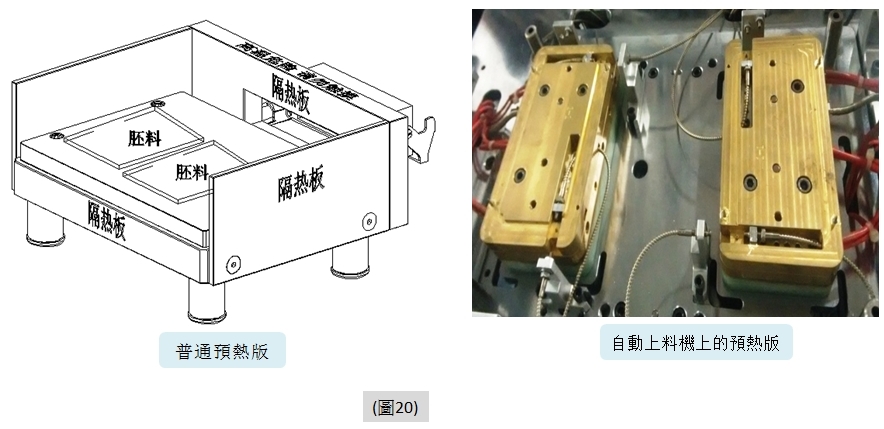

注意:120℃以上高溫進行10分鐘以上的加熱會造成表面狀態的變化,造成結合力的下降,所以不要同時預熱過多產品。胚料NMT注塑前需要先預熱到150-170℃,可以根據時間及距離,加熱到合適的溫度,保證放進模具時是140-150℃之間,與模具設計溫度基本吻合才能順利裝入模具內注塑(圖20)。

(12-1-2) 塑膠材料

TBD

(12-2) 模具部分

- (a) 為了防止進行T處理的金屬產品附著潤滑油等髒汙,模具的滑動部件要設計成無油模式。

- (b) 如果必須使用潤滑油,要是用Teflon系列耐熱200度以上的耐熱潤滑油(因為金屬產品上有潤滑油附著的話容易引發不良)

- (c) 嚴禁產品頂出時只頂塑膠或金屬,因為結合部位產生負荷的離型會對塑膠完全固化前的結合產生影響。

- (d) 模具升溫推薦使用加熱棒加熱(熱電偶溫度計),嚴禁用油加熱(汽化的油霧會對阻礙結合面的結合效果)

- (e) 所有流到末端要開排氣(氣體以及空氣的堆積會對結合造成阻礙)

- (f) 模具規定時間清潔保養,一般每四小時用乾淨布擦拭,這樣做是避免奈米注塑時金屬表面被污染。

- (g) 由於奈米射出所採用的塑膠原料價格都比較貴,為了節省分流道該部分費用以及有更好的充填效果,大都會採用熱膠道形式。

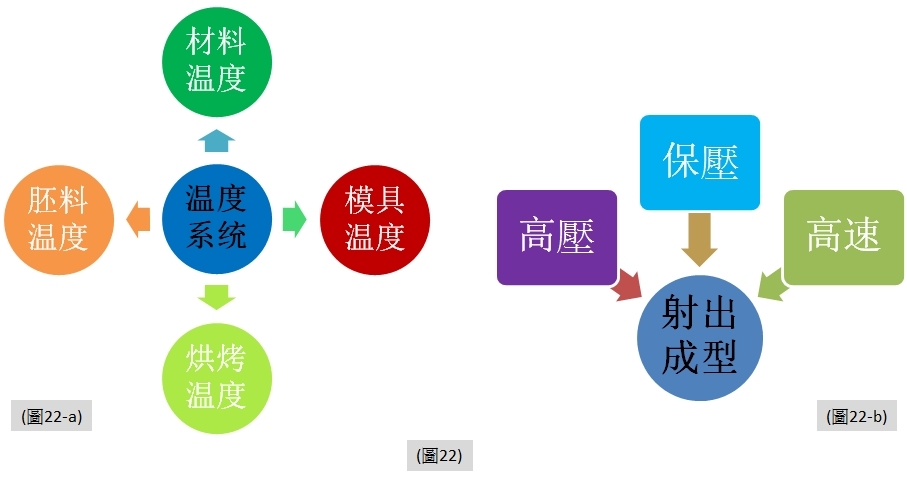

NMT模具對於模具溫度較敏感,模具溫度不夠時,對於塑膠流動性,膠熔狀態會有影響,模具溫度冷卻時會凝固,造成塑膠無法填充孔裡面影響產品粘合力。模具溫度需控制在140-160°C,靠加熱板(感溫線)接溫控箱控制溫度(圖21)。

13. 奈米射出成型要點

- (a) 高射速,高保壓。因為塑膠要流入到奈米孔,所以注射時要採用高的射出壓力,提高保壓。

- (b) 高模溫。因為必須讓樹脂在熔融的狀態下接觸到金屬件的奈米孔,所以儘量在塑膠材料物性表允許的範圍內調高模溫。

- (c) 注塑產品時不允許使用脫模劑。

- (d) 注意!注塑後需在3h內轉至烘烤,烘烤時間為3h,烘烤溫度150℃。(成型後立即冷卻會對產品的結合強度造成影響,因為塑膠和金屬件的收縮率會有差異。)

- (e) 塑膠的加熱時間太長會影響結合的強度,所以注塑的加熱部分及熱流道內的樹脂滯留時間需控制在10分鐘以內,防止材料分解碳化,造成產品不良。

- (f) 流道斷裂在模具內造成短時間的注塑機停機的情況,成型機加熱部分的塑膠會滯留在內,造成塑膠碳化,所以滯留時間超過13分鐘的話要清空塑膠後再生產。

★ 【NMT TaiseiPlas Hammer Test01】

★ 【NMT TaiseiPlas Tensile Test02】

14. NMT射出缺陷產生的細節

- (a) 形式不對的射出機螺桿,目前大都以PC/ABS的傳統螺桿,沒有正確的壓縮比。

- (b) 工程塑料專用螺杆還要設計必要的塑化排氣。

- (c) 模具設計排氣,注意放入金屬件後,射出工程塑料於金屬表面的排氣。

- (d) 模具內沒有裝置壓力感測器,無從得知射出品質(關鍵射出壓力是否傳達到模具)。

☆ 其他參考資料及文章

★ 【PPS塑料成型疑難問與答】

https://kenddg.tw/pps-plastic/

★ 【PA塑料成型疑難問與答】

https://kenddg.tw/pa-plastic/

★ 【PBT塑料成型疑難問與答】

https://kenddg.tw/pbt-plastic/

● 劉 斌,陳昌乾,張步進等.金屬與塑膠一體化的納米成型技術及應用[J].模具工業,2015,41(7).

● 曹豔霞,賴華林等.納米注塑成型技術 (NMT)專用工程塑料的研究進展.塑膠工業,2018,41(7).

● 李 穎,梅 園,王 穎,孟凡彬,周祚萬等.面向金屬/樹脂複合材料的納米注塑成型技術綜述.西南交通大學材料科學與工程學院.

● 王長明.納米成型技術的創新與應用 [C]//第二屆納米注塑以及金屬手機外殼制程技術應用研 討會.昆 山:艾邦高分子,2015.

● NMT技術,工程塑膠怎麼黏貼到金屬上.深圳市盈泰五金有限公司.2013-7-30.

● 艾邦高分子及網上相關文章內容和圖片.