內容目錄

1. 射出速度對熔體充模的影響

充模指高溫塑料熔體在射出壓力的作用下通過流道及澆口後在低溫型腔內的流道及成型過程。影響充模的因素較多,從射出條件上講,充模流動是否平衡、持續與射出速度(澆口處的表現)等因素密切相關。

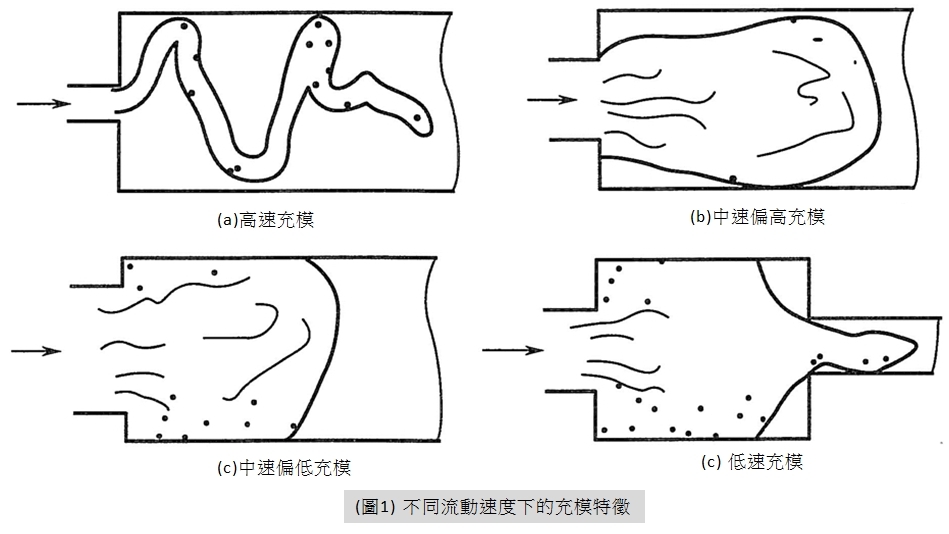

(圖1)描述了4種不同射出速度下的熔體流動特徵狀態。其中(圖1-a)顯示出採用高速射出充模時產生的蛇形流紋或”噴射現象;(圖1-b)為使用中射速偏高射出速度的流動狀態,熔體通過澆口時產生的”噴射”現象減少,基本上接近”擴展流”狀態;(圖1-c)為採用中速偏低射出速度的流動狀態,熔體一般不會產生”噴射”現象,熔體能以低速平穩的”擴展流”充模;(圖1-d)為採用低速射出充模,可能因為充模速度太慢而造成充模困難甚至失敗。

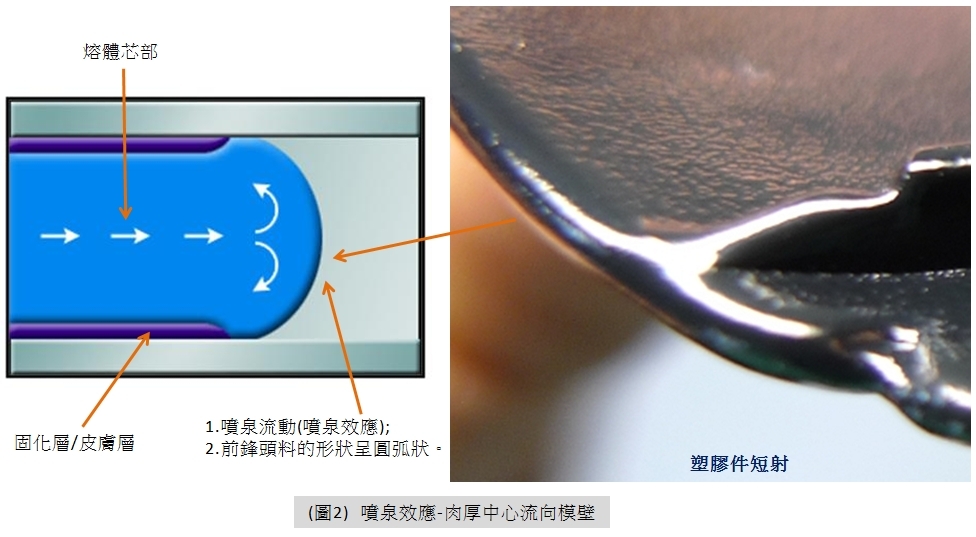

通常聚合物熔體在擴展流(見圖1-c)模型下進行的擴展流動也分三個階段進行;熔體剛通過澆口時前鋒料頭為輻射狀流動的初始階段,熔體在射出壓力作用下前鋒料頭呈弧狀的中間流動階段(圖2),以粘彈性熔模為前鋒頭料的均速流動階段。

- (a) 受型腔壁的作用力約束而改變了擴散方向的流向;

- (b) 受型腔壁的冷卻及摩擦作用而產生流動阻力,使熔體在各部位的流動產生速度差。

這種流動特徵表現為熔體各點的流動速度不等,熔體芯部的流速最大,前鋒頭料的流動呈圓弧狀(圖2);同時各點的流動形成一個速度不等的拖曳及限制,流動阻力隨流動型呈的增加而呈增大的趨勢。

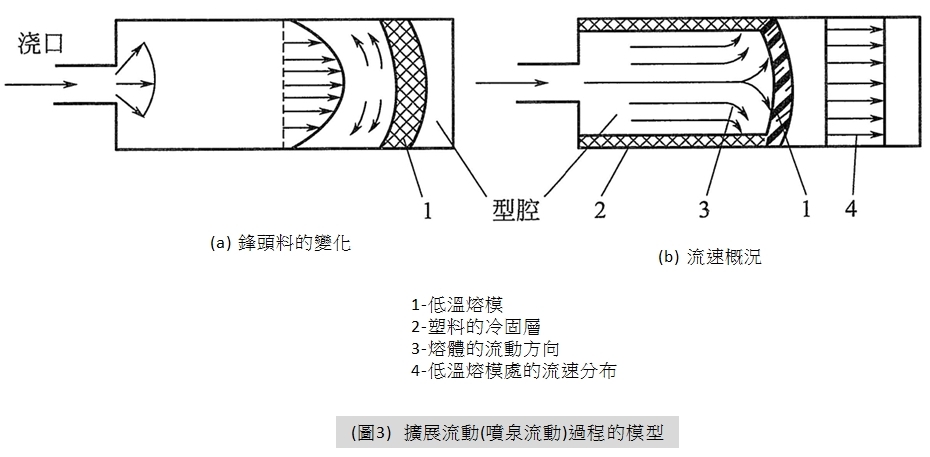

最後階段流動的熔料以黏彈性熔模為鋒頭快速充模。在第二、第三階段充模過程中射出壓力與射出速度型呈的動能是影響充模特徵的主要因素。在第二、第三階段充模過程中射出壓力與射出速度型呈的動能是影響充模特徵的主要因素。(圖3)為擴展流動變化過程及速度分布。射出件的形狀是多種多樣的,(圖3)僅為一種模型。充模流動過程中的流動特徵、能量損失與塑件的形狀關係甚大,而不同的塑料具有不同的流動特徵。

2. 多級射出成型的工藝原理

(2-1) 熔體在型腔中的理想流動狀態

如(射出速度對熔體充模的影響)所述,均速擴展流的特徵及塑料熔體從澆口開始流動的階段不應發生類似於”噴射”及噴射的特徵,要求熔體在流動道澆口的初級階段不應具有特大的動能(過大的流動動能會導致噴射及蛇形紋(圖4-1)(圖4-2));在充模中期擴展狀態應具有一定的動能用以克服流動阻力,並使擴展流達到均速擴展狀態;在充模的最後階段要求具有黏彈性的融熔體快速充模,突破隨著流動距離增大而應大的流動阻力,達到預定的流速均勻穩態。從流變學原理判斷,這種理想狀態的流動可使射出塑件具有較高的物理力學性能,消除塑件的內應力及取向,消除塑件的凹陷縮孔及表面流紋,增加塑件表面的均勻性等。

(2-2) 理想狀態下熔體的流動方程

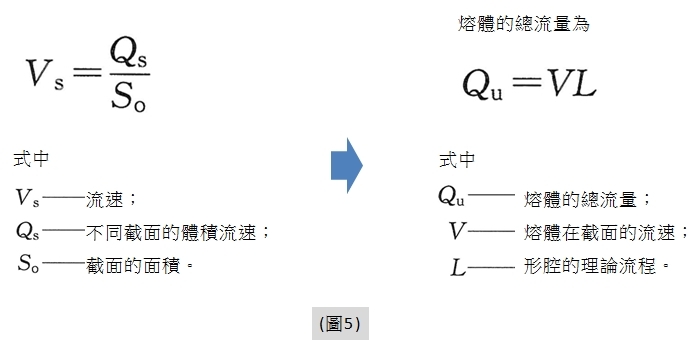

理想狀態下形腔內熔體的流動表現為接近於均速流動。即線速度與射出模型腔的形狀、熔體的流動黏數等有關。要達到在形腔內各不同截面流速相同,即為(圖5)。

因而在射出控制中可以將不同形狀的形腔分成多個區域。為了達到在整個型腔中理想的均速流動,可以依據截面積的不同進行分段並提供不同的流量及流動動能,體積流量Qvn 為分段後第n段的流量,而Qsn為分段後第n段的體積流速(圖6)。

(2-3) 多級射出進程的實現

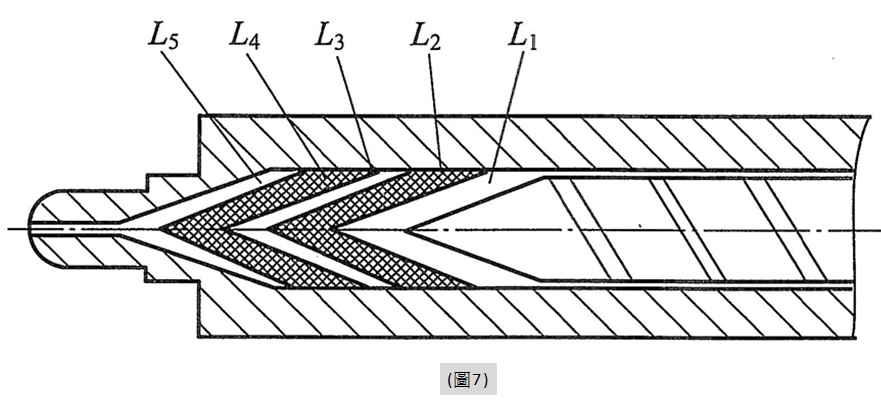

多級射出成型(多段射出成型)實質上是在塑料熔體向形腔充模的瞬間實現不同射出速度的控制,使塑料熔體在充模流動中達到一種近似理想的狀態。這種理想狀態的充模流程不會給塑料製品帶來質量缺陷,不會產生應力、取向力。一般而言,射出成形過程中,射出充模的過程僅須在幾秒至十幾秒內完成,而多級射出成形工藝就是要求在很短的時間內將充模過程轉化為不同射出速度控制的充模狀態的延續。按照實際多段射出狀態的5級要求實施不同的射出量,熔體的動能必須由射出機來實現。在目前的射出機控制中已經可以實現分段甚是更多段的射出控制,如(圖7)所示。

如(圖7)所示,可以實現5段射出控制,每段具有不同的射出量,通過行程控制的射出量為(圖8)。

因而每在每一段均可以使用不同的射出速度與射出壓力來實現這一階段熔料的動能。其中Ln段與前面在型腔中區分的n區對應。雖然它的流動動能受澆注系統的影響而發生改變,但要求其體積流量的變化要小。

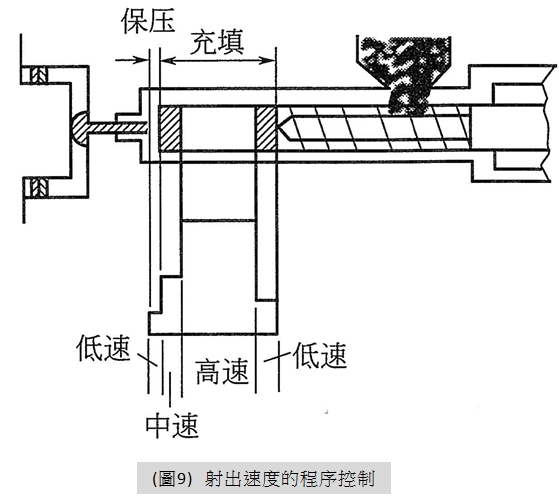

在生產實際中,實現多級射出的射出機的射出速度是進行多級控制的,通常可以把射出過程如(圖9)所示那樣分3個或4個區域,並把各區域設置程各自不同的是當射出速度即可實現多級射出成形。目前,一些射出機還具有多級預塑和多級保壓功能。

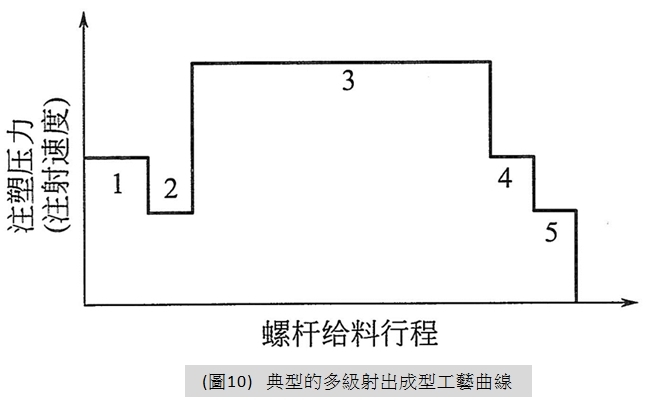

(4) 多級射出成型工藝曲線

多級射出成型(多段射出成型)工藝雖然是對熔料充模狀態的描述,但它的控制是由射出機來實現的。從射出機的控制原理來看,可以利用射出速度(射出壓力)與螺桿給料型程形成的曲線關係。(圖10)為典型的多級射出成形工藝的曲線,即在射出過程中對不同的給料量施加不同的射出壓力與射出速度。

3. 多級射出成型的優點

在射出成型中,高速射出和低塑射出各有優缺點。經驗表明,高速射出大體上具有如下優點:

- (a) 縮短射出時間。

- (b) 增大流動距離。

- (c) 提高塑較表面光潔度。

- (d) 提高熔接痕的強度。

- (e) 防止產生冷卻變形。

而低速射出大體上具有如下的優點:

- (a) 有效防止產生毛邊。

- (b) 防止產生流動紋。

- (c) 防止模具排氣跟不上進料。

- (d) 防止帶進空氣。

- (e) 防止產生分子取向變形。

多級射出結合了高速射出和低速射出的優點,以適應塑料塑件幾何形狀日益複雜、模具流道和型腔個斷面變化劇烈等的要求,並能較好地消除塑件成型過程中的射出紋、縮孔、氣泡、燒焦等缺陷。

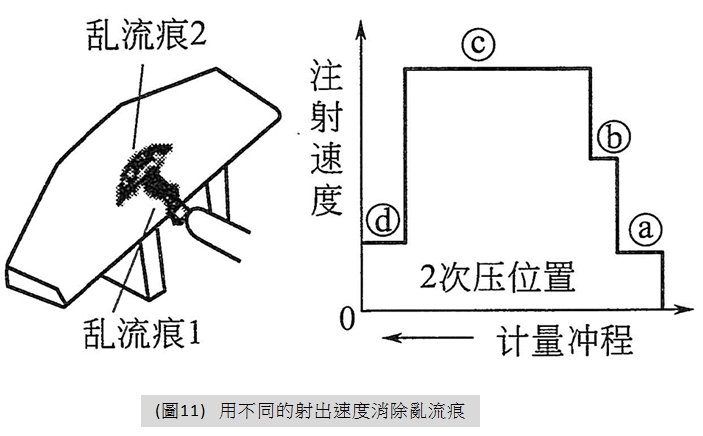

多級射出成型(多段射出成型)工藝突破了傳統的射出加保壓的射出加工方式,有機地將高速與低速射出加工的優點結合起來,在射出過程中實現多級控制,可以克服塑膠件的許多缺陷。(圖11)就採用了在射出的初期使用低塑、模腔充填時使用高速、充填接近終了時在使用低速射出的方法。通過射出速度的控制和調整,可以防止和改善塑件外觀如毛邊、噴射痕、銀條或澆痕各種不良現象。

實踐表明,通過多級程序控制射出機的油壓、射出速度、螺桿位置、螺桿轉速,大都能改善射出塑件的外觀不良,如改善塑件的塑件、翹曲和毛邊等。

4. 延伸閱讀

(4-1) 多級射出成型的工藝設置

多段射出與多段保壓是射出成型工藝中重要的一環。透過分段控制射出速度,可有效提升產品表面品質,減少流痕與燒焦現象;而多段保壓則有助於抑制毛邊產生、穩定尺寸精度,並降低產品變形。這些技術在實務應用中相當普遍,許多專業書籍皆有探討。然而,其實施效果仍需依據產品設計與模具結構做綜合評估,無法單一標準套用於所有製程。(按圖連結文章)

(4-2) 射出成型之多段(多級)射出與多段(多級)保壓應用說明

☆ 其他參考資料及文章

★ 【Protolabs Resource Center】(按我連結)

★ 【Plastics Technology(Ptonline)】(按我連結)

★ 【AIM Institute(American Injection Molding Institute)】(按我連結)