內容目錄

1. 塑件幾何形狀設計技巧

塑件的結構設計包括功能結構、工藝結構和造型結構三個方面設計。

(1-1) 功能結構設計

這是結構設計的核心部分,涵蓋了形狀、尺寸和壁厚等因素。功能結構設計要考慮到塑件的結構強度和剛性,並且要確保塑件能夠順利地實現其功能。換句話說,功能結構設計必須要充分理解和解析產品的使用條件和功能需求,然後適應這些需求,從而設計出可以提供所需性能的塑件。

(1-2) 工藝結構設計

這個環節關係到塑件的質量、生產率和成本。工藝結構設計不僅需要考慮塑件的形狀和尺寸,還要考慮生產工藝的實際可行性。它是在充分考慮模具製作、塑化、射出等工藝條件下進行設計的,旨在獲得具有良好性能,且能夠穩定、經濟地批量生產的塑件。

(1-3) 造型結構設計

主要是通過各種工藝,例如咬花、拋光、噴塗、鍍膜等,來提升產品的視覺吸引力,以滿足消費者的美學需求。在結構設計完成後,透過確定塑件的尺寸精度、形位公差和表面質量,我們可以更好地確保塑件的整體品質。

總的來說,功能結構設計、工藝結構設計和造型結構設計都是塑件設計的重要部分,它們共同確定了塑件的功能、質量、美觀以及生產成本。在設計過程中,我們需要充分考慮這些因素,以實現塑件的最佳性能和效果。

2. 塑膠結構設計基本原則

(2-1) 產品的可靠性測試

在進行結構設計的階段,我們需要遵循一些基本的原則以確保結果的優化。這涵蓋了從裝配間隙的考慮,到保證產品具有足夠的強度和剛度的需求,這些都是為了確保產品的可靠性和耐用性。

其中合理的裝配間隙設計是至關重要的。為了確保零部件之間能夠順暢且精確地裝配,並且在裝配完成後,產品的各個部分能夠正確且有效地運作。此外,間隙不僅可以減少因過度壓力而導致的損壞,還可以降低磨損,延長產品的壽命。

另外,為了確保產品在使用過程中能夠承受各種壓力和應力,我們需要保證產品具有足夠的強度和剛度。這意味著,我們需要在設計階段就充分考慮到產品在其預期的使用環境下可能遇到的所有可能的壓力和應力,並且適當地配置產品的物質特性,以適應這些壓力和應力。

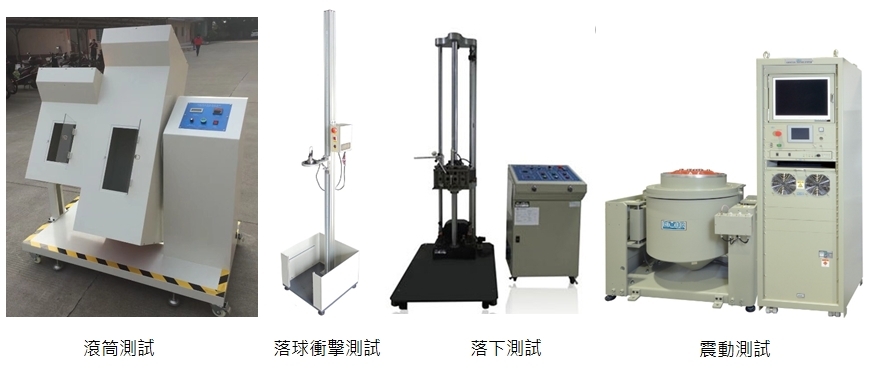

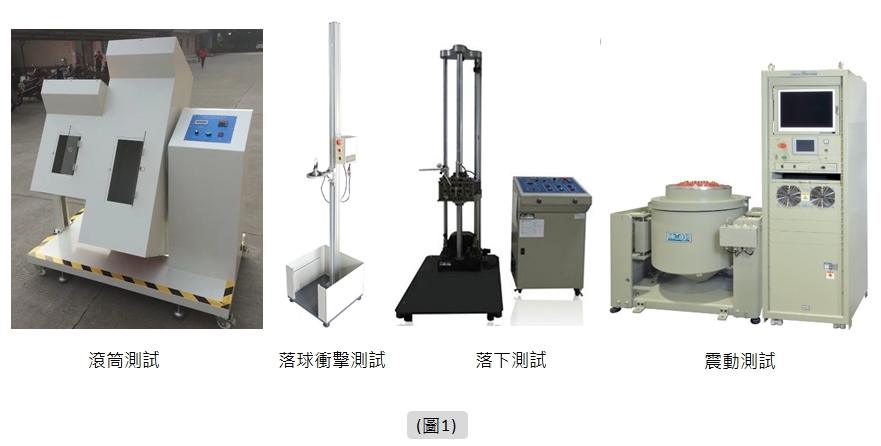

在設計產品的強度和剛度時,會做一些產品的可靠性測試(圖1)(圖2)。這些測試方法,旨在確定產品在最壞的情況下是否還能保持其基本的功能和結構完整性。這樣的測試可以幫助我們在設計階段就預見並解決可能出現的問題,並且讓我們能夠在產品最終上市之前,對其進行必要的修改和改進。

(2-2) DFM的評估

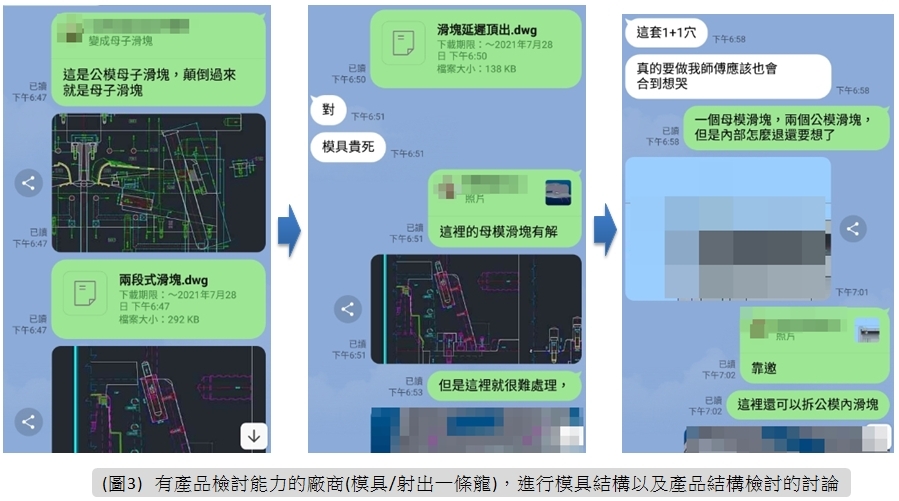

在設計塑件的結構時,應綜合考慮模具的可製造性。模具的設計與製造是塑件生產過程的重要組成部分,因此必須在設計階段就考慮模具的製造過程,並儘可能簡化其製造(圖3)(圖4)。

模具是形成塑件的關鍵工具,其設計和製造過程的複雜程度直接影響了塑件的製造成本、品質和生產效率。因此,塑件的結構設計應避免過於複雜或奇特的形狀,這樣才能確保模具的設計和製造過程能夠簡單且高效。

(2-3) 材料的選用

塑件的結構設計必須考慮到塑膠材料的特性,尤其是其可塑性。這意味著設計師需要理解塑料在壓力、熱量和其他外部因素影響時的變化特性。只有充分理解這些特性,才能設計出利用這些特性的塑件結構。

除此之外,還需要考慮到生產過程的效率和報廢率。高效的生產過程意味著能夠在短時間內生產出大量的塑件,這不僅可以提高生產的經濟效益,也可以更好地滿足市場的需求。此外,我們還需要設計出能夠降低報廢率的結構。高報廢率不僅意味著浪費了材料,也意味著浪費了生產的時間和精力。

(2-4) DFA的評估

在進行產品設計時,其中一個核心元素就是確保產品的組裝過程能夠順暢且有效率。這不僅需要設計出易於裝配的結構,而且還要確保在整個生產過程中,裝配過程不會與其他部分產生衝突。這種對生產和裝配的考慮,通常被稱為”可裝配性設計”(Design for Assembly,縮寫為DFA)的理念。

塑件的形狀和尺寸應該為裝配提供便利,並且要能夠與其他部件協同工作,而不是產生衝突。例如,塑件的形狀應該讓操作員能夠容易地將它們放入正確的位置(防呆設計),塑件的尺寸則需要和其他部件的尺寸匹配,確保它們能夠正確地組裝在一起。部件的設計應該能夠適應這些條件,使得生產過程可以流暢且高效地進行。

(2-5) 標準化與模組化的設計

在設計塑件的結構時,盡可能地使用標準化和模塊化的設計。這主要目的是簡化生產過程,提高效率,並降低成本。此外,這種方法還有助於提高產品的質量和可靠性,因為標準化和模塊化的結構已經被證明是經過時間驗證且成熟的。

(2-6) 零件的共用性

在設計和生產過程中,盡可能地利用現有的部件,特別是那些具有通用性或公用性的部件,從提高效率和節省成本。

首先,利用現有的部件可以極大地提高生產的效率。已經存在的部件已經過了設計和測試的過程,所以我們知道它們的性能和可靠性。相對於從零開始設計一個新的部件,這樣做可以省下大量的時間和資源。這對於需要在短時間內生產大量產品的公司來說,是一種非常有效的方法。

此外,利用現有的部件也可以大幅度地節省成本。當我們使用已經存在的部件時,就無需再為新部件開設模具,這樣可以節省大量的資金。這種節省不僅僅是在生產階段,還包括在設計和測試階段。因為這些部件已經過測試,所以我們可以跳過許多昂貴且耗時的測試步驟。

(2-7) 成本的管控

在設計和生產塑膠部件的過程中,除了追求品質和性能外,同時兼顧成本的控制也是一個重要的方面。為了降低成本,我們需要努力將塑膠部件成型前後的輔助工作減至最少,這同時也意味著技術要求應該盡可能地簡化。此外,為了提高效率並降低額外的加工成本,成型後的塑膠部件最好不再進行機械加工。

一般來說,技術要求越高,需要的技術投入就越大,這不僅增加了設備和人力的成本,也增加了生產過程中的風險。總之,兼顧成本的控制是塑膠部件設計和生產的重要考慮因素。透過優化輔助工作、簡化技術要求和避免成型後的機械加工,我們可以有效地降低生產成本,提高生產效率。

3. 延伸閱讀

(3-1) 產品結構設計常用的組裝固定方式以及應用場合

4. 會員文章及會員影片

(4-1) 塑膠件加強筋的設計

在需要提升零件強度時,設計者通常會在零件上設計加強筋。對於塑膠件而言,加強筋的設計必須特別注意,否則容易導致外觀缺陷或成型不良。本篇文章將分享加強筋設計時需要考量的要點,以及不同類型零件對加強筋設計的不同要求。(按圖連結文章)

(4-2) 塑膠件加強筋(Rib)的設計與改善

許多代工廠基於成本考量,例如加工方式的選擇或縮短加工時間,會針對產品結構提出調整建議。在DFM報告裡面,廠商的建議除了修正產品設計缺陷,也涵蓋針對實際製造條件的優化方案。通常,能提供此類建議的多為具備完整製造能力的中大型代工廠;相較之下,資源有限的一般小型成型廠或模具廠則較難具備此能力。本文將針對加強筋(Rib)相關設計改善進行分享。(按圖連結文章)

(4-3) 嵌件埋入設計說明

(4-4) 螺絲柱結構設計合輯

☆ 其他參考資料及文章

● 如何自學機構設計與實際養成方法

☆ 案例及資料下載

● 壓縮檔裡的檔案內容