內容目錄

1. 模具的熱傳導

使任何一個物體溫度升高,都需要一定熱量的傳入。要使塑料達到熔融的成型溫度,必須通過射出機料管加熱,使塑料吸收熱量而升溫熔化。加熱的溫度越高,受熱的質量越大,它所需要的熱量也越多,即熔化的塑料的溫度及其質量與所需的熱量成正比。

當射出成型時,熔料攜帶這些熱量注入模腔。在塑件固化成型時,就是冷卻,並釋放熱量的過程。在這過程中,它釋放的熱量與升溫熔化時所吸收的熱量是相同的。實際上,從熱學角度來講,可以把模具看作是一個熱交換器。而模具射出成型的過程,就是進行熱交換的過程。

在空氣中熱量主要是以輻射和對流的方式傳遞,模具則主要是以傳導的方式傳遞。射出成型時,在射出機料管內熔融的塑料以比較高的速度填充到模具的型腔中,並固化成較低溫度的製品,然後從型腔中脫模。在這個過程中,塑料熔料的熱量在型腔內通過傳導方式傳遞給模具。熔融塑料傳給模具的熱量有三種型式。

(1) 熔融的塑料在射出模體的過程中,將熱量傳導給模具,使模具溫度上升,同時熔料的溫度也隨之下降。

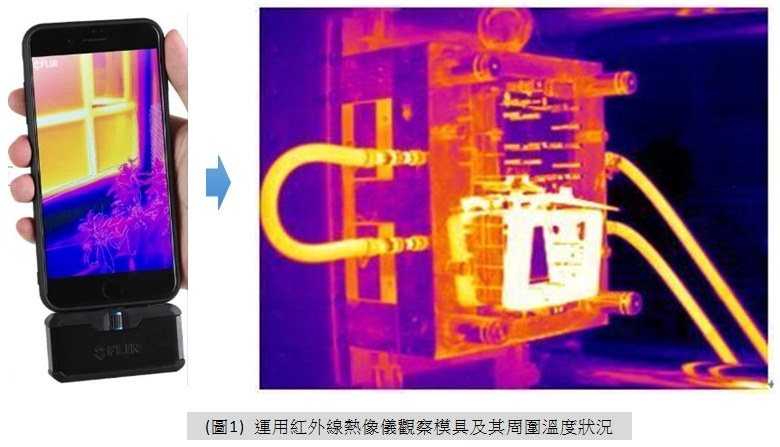

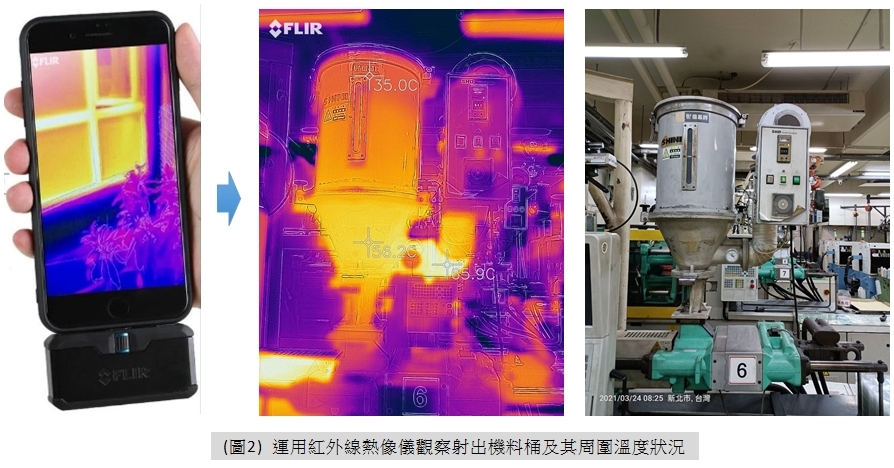

(2) 射出完畢後,熔料和模具產生一個溫差。熱量是由高溫趨向低溫區傳遞,高溫熔料必然向溫度較低的模具傳導,在這過程中,傳導的熱量。俗稱”顯熱”(影片01)。這部分熱量與熔融的多少和溫差大小有關(圖1)(圖2)。

●(影片01) 中央空調常說的顯熱是指什麼?

(3) 塑料融體在與模體熱交換時,使其溫度迅速降低,而產生變相固化。這個過程產生熱量稱為熔化潛熱。

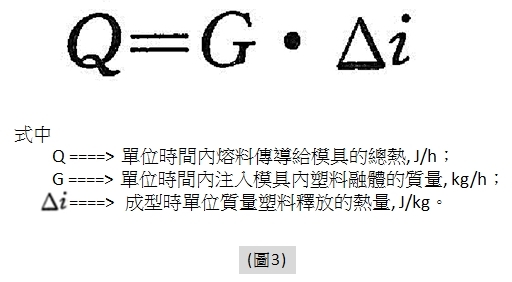

概括起來,在以上的過程中,熔融塑料在單位時間內傳導給模具的總熱量Q為(圖3):

2. 射出模具的冷卻

模具的溫度直接影響塑件的成型質量和生產效率,所以熱塑性塑料在射出成型後,必須對模具進行有效的冷卻,使熔融塑料的熱量近況傳遞給模具,以便使塑件可以冷確定型並可迅速脫模,提高塑件定型質量和生產效率。

對於熔體黏度較低,流動性較好的塑料,如聚乙烯、尼龍、聚苯乙烯等,若塑件是薄壁而小型的,則模具可自然冷卻;若塑件是厚壁而大型的,則需要設計冷卻系統對模具進行人工冷卻,以便塑件很快在模腔內冷凝定型,縮短成型週期,提高生產效率。熱傳遞的三種型式:傳導、對流和輻射。

冷卻介質有冷卻水和壓縮空氣,但主要通過冷卻水冷卻,射出模具中熱量的95%是通過冷卻水帶走的。水的熱容量大,成本低,且低於室溫的水也很容易獲得。用水冷卻即在模具型腔周圍或型腔內開設冷卻水道,利用循環水將熱量帶走,維持恆溫。

3. 調節模具溫度的主要目的

採用模具成型塑件的主要目的是:

- (a) 製造出複合技術要求而質量穩定的產品。

- (b) 製造出生產成本最低的產品。

- (c) 實現最經濟高效的產品製造週期。

在射出成型過程中,模具溫度直接影響塑料的充模和塑件的定型,也直接影響射出周期和塑件質量。因此通常必須進行模具的有效冷卻,使其模具溫度保持在一定的範圍內。模具的有效冷卻就是將熔融狀態的熔料傳遞給模具的熱量,盡可能迅速全部的傳遞出去。其主要目的如下。

(1) 縮短成型週期

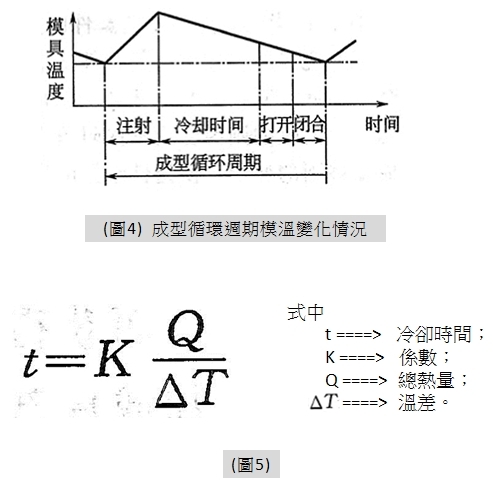

(圖4)是表示在一個成型週期內模溫的變化情況,從圖中可以看出,在塑件的整個成型週期中,其冷卻時間所占的比例很大。打開、閉合射出時間的變化範圍不大。因此,縮短成型週期的主要途徑就是縮短塑件的冷卻固化時間。而冷卻固化時間t總與熱量Q成正比,射出溫度與成型零件溫度的平均溫度差△T成反比。其表達式為(圖5):

可以看出,當總熱量Q一定時,溫度差△T值越大,冷卻固化時間就越短。也就是說,要縮短冷卻時間t必須擴大射出溫度與模具溫度的溫度差。其主要措施是:通過有效的冷卻手段時模具保持在較低的溫度以下,使模具溫度略低於使用塑料的熱變形溫度。只有這樣才可以較大程度的縮短成型週期,提高射出效率。

(2) 提高塑件質量

一般在塑件質量上應考慮如下問題:

- (a) 最小的收縮率。

- (b) 最小的變形。

- (c) 最好的尺寸穩定性。

- (d) 最好的冲擊強度。

- (e) 最好的耐應力開裂性。

- (f) 最好的表面狀態。

為了取得較好的塑件質量,一般塑件採用較低的熔料溫度、均勻的模具溫度、最短的射出保壓時間、快速注入的成型條件。而取得最小變形的成型條件是要求模具溫度均勻。實踐證明,使塑件翹曲變形的主要原因如下。

- (a) 模壁溫差越大,產生的不對稱應力就越大。模壁溫差的影響總是大於壓力的影響,特別是對塑件厚度方向變形的影響更大。

- (b) 在模壁溫差一定的情況下,高的冷卻速度產生大的殘餘應力。

- (c ) 在一定壓力範圍內壓力對殘餘應力有影響,但不及溫度的作用力大。

- (d) 在適當的壓力範圍內塑料的變形曲率因壓力的增加而有所下降。

一般來說,引起射出成型變形的主要原因是收縮不均勻。如果在一定時間內塑件的部分固化而其他部分為固化,固化的部分少先呈無阻礙收縮。當其他部分固化後的收縮側因受到某些阻礙產生殘餘應力而發生畸形變形。因而在整體上形成無規則的變形,使塑件整體的形狀或精度受到影響,而形成收縮不均勻的主要原因是塑件各部冷卻速度的不均勻。因此設計合理均勻的溫度調節系統是很重要的。

所謂均衡的溫度調節是指成型零件的溫度趨於均衡狀態,並不意味著使模具的各部溫度保持一致。實際上在射出過程中模具各部的受熱狀態是不均勻的,如流道、澆口附近由於熔料溫度高,而獲得的熱量大。在射出行程的末端獲得的熱量少,因此在必要時採取局部冷卻或局部加熱措施。

(3) 適應特殊需要

在有的情況下,需要通過加熱的方法,提高模具的溫度。

- (a) 在射出結晶性塑料時,應使模具溫度適當提高,使塑料冷凝後形成較低的結晶度,以得到柔軟性、撓曲性、伸長率較好的塑件,如為了控制尼龍、聚甲醛、聚丙烯等結晶性塑料的結晶度,改善塑料的綜合性能,一般要求保持較高的模具溫度。

- (b) 對大型模具射出成型前的預熱。

- (c) 對特殊需要的模具局部加熱。

- (d) 熱膠道系統的加熱等。

4. 模具溫度控制的必要性

(1) 模具溫度對製品質量的影響

模具溫度對製品質量的影響主要反映在它對製品收縮率、變形、尺寸穩定性、力學性能、內應力和表面質量等的影響:

(a) 較低的模具溫度可以減少製品的成型收縮率,特別是對結晶聚合物的影響更大一些。

(b) 模具溫度均勻,冷卻時間短,射出速度快可以減小製品的變形,其中均勻一致的模具溫度十分重要。為了改變這一狀況,可將冷卻水先通入模具溫度高的地方,甚至在冷卻速率快的地方溫水,冷卻速率慢的地方通冷水,使模具溫度盡量均勻,製品各部位能同時凝固,這樣不僅提高了製品質量,也縮短了成型週期。但由於模具結構十分複雜,要完全做到理想均勻的模溫往往是較困難的。

(c) 對於結晶聚合物,為了使製品尺寸穩定則應該提高模具溫度,使結晶在模具內盡可能達到平衡,否則製品在存放和使用過程中由於後結晶會造成尺寸和力學性能的變化,比如玻璃化溫度低於室溫的聚烯烃類製品。但模具溫度過高對製品性能也會產生不好的影響。結晶聚合物的結晶度還影響製品在溶劑中的耐應力開裂能力,結晶度越高,耐應力開裂的能力越低,故降低模具溫度對提高結晶聚合物製品的耐應力開裂能力還是有利的。但是對高黏度的非結晶聚合物,比如聚碳酸酯(PC)等,採用較高模具溫度則更有利些,因為這類製品的耐應力開裂能力和製品的內應力關係很大,提高充模速率和減少補料時間則可以減小製品的內應力。

(d) 薄壁製品不宜採用過低的模具溫度,因為模具溫度對其充模速度影響較大,模具溫度過低會造成成型不滿,對其強度影響較大。對於有些材料來說,比如高密度聚乙烯(HDPE),如果製品的壁厚不太薄,模具溫度對其冲擊強度等力學性能的影響不大,採用較低模溫較為合適,對於這類材料,提供充模速率則可以較好的提供其冲擊強度。

(e) 模具溫度對於製品的表面粗糙度等影響較大,提高模具溫度能很大程度上改善製品的表面質量。

以上幾方面要求有互相矛盾之處,在選擇模具溫度時,應根據使用情況重點滿足製品的主要要求。

(2) 模具溫度對生產效率的影響

在製品的成型週期中,冷卻時間一般佔成型週期的2/3,冷卻所需的時間過長往往是射出成型生產率提高的瓶頸縮短冷卻時間成為較多生產實際中提高生產率的關鍵。

影響冷卻時間的因素很多,如冷卻水路與型腔的距離、製品厚度和材料種類,開模溫度、模具熱傳導率、冷卻水路的直徑、冷卻水的初始溫度和流動速率等。縮短冷卻時間可通過增大冷卻水的流速、增大傳熱面積和調節射出材料與模具之間的溫差幾方面來實現。

5. 模溫對工程塑件質量的影響

塑料模具設計要考慮的模溫對工程塑件質量的影響。

(1) 成型性能

- (a) 模溫過低,會降低熔體流動性,可能發生短射。

- (b) 模溫過高,會使熔體發生熱分解,製品收縮率增大,影響尺寸精度。

- (c) 模溫恆定,可減少成型收縮率的波動,製品尺寸穩定,成型質量均勻。

(3) 尺寸穩定

模溫恆定,可減少成型收縮率的波動,提高尺寸穩定性。

結晶性塑料,模溫高有利於結晶過程的進行,充分結晶的塑件,在存放或使用中不會發生尺寸變化;但結晶度高收縮大。

對較軟的塑料,成型中宜用低模溫,有利於尺寸穩定。任何一種材料,模溫恆定,收縮一致,均有利於提高尺寸精度。

(4) 力學性能

模溫低,塑件結合線明顯,會降低強度;結晶型塑料,結晶度越高,塑件應力開裂傾向越大;為減小應力,模溫不宜過高。

對於PC一類高黏度的非結晶型塑料,其應力開裂與塑件內應力大小有關,升高模溫有利於減小內應力,減小應力開裂趨勢。

(5) 外觀質量

一般工程塑件,適當提高模溫能有效改善塑件外觀質量,使塑件表現光澤,輪廓清晰,降低粗糙度。

6. 模溫對生產效率的影響

塑料模具設計要考慮的模溫對工程塑件生產效率的影響。

模具工作時的溫度是週期變化的。射出熔體時,模溫高,脫模時模溫低。

模具可看成一個熱交換器,其熱量的傳遞主要靠對流、輻射和傳導等方式完成。塑料融體以200°C左右的溫度射入模具,冷卻到製品脫模時約60°C的溫度。期間所釋放的熱量約有5%以輻射、對流的方式擴散到大氣中,其餘95%左右將由冷卻介質帶走。模具的生產效率主要取決於冷卻介質的熱交換效果。縮短冷卻時間,提高生產效率的措施:

- (a) 提高模板對冷卻介質的傳熱係數。

- (b) 提高模具與冷卻介質之間的溫度差。

- (c) 增大冷卻介質的傳熱面積。

☆ 其他參考資料及文章

☆ 案例及資料下載

● 縮檔裡的檔案內容