內容目錄

1. 料管溫度

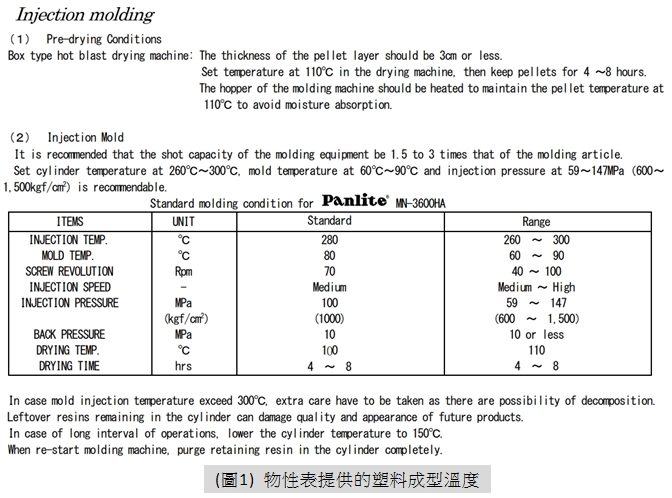

料管溫度適影響射出壓力的重要因素,射出機料管一般有4~6個加熱段,每種塑料都有其合適的成型溫度,具體的成型溫度可參考材料供應商提供的數據(物性表)(圖1)

熔體溫度必須控制在一定的範圍內,溫度太低,熔體塑化不良會影響塑件的質量,增加工藝難度;溫度太高,原料容易分解。在實際的射出成型過程中,熔體溫度往往比料管溫度高,高出的數值與射出速率和材料的性能有關,最高可達30°C。這是由於熔體通過澆口時受到剪切而產生很高的熱量造成。

2. 熔膠溫度的確認

料溫是成型塑件最重要的因素之一。若料溫太低,塑料可能未完全融化或黏度太高而無法流動。若料溫太高,塑料可能會降解,特別是對POM和PVC樹脂。

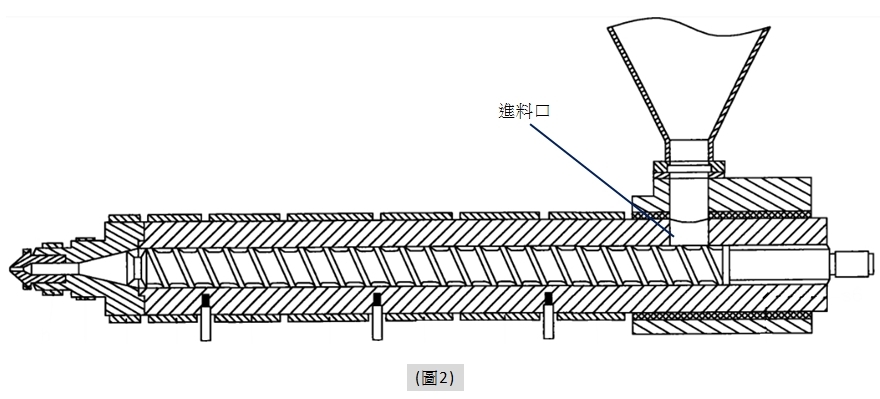

大部分樹脂熔化是因為在料管內螺桿轉動產生的摩擦熱。料管周圍的電熱片主要是輔助加熱,並保持樹脂在適當的溫度。一般在料管內有4~6個溫度區域或加熱片。設定加熱片溫度的原則為:最接近進料口(圖2)的溫度設定最低,然後逐漸增加溫度。接近料管一半的加熱片設定溫度應該比計算的料溫低40~50°C。

在射嘴區的加熱片應設定為計算的料溫,並保持溫度均衡。設定不當的加熱片溫度可能會導致射嘴垂滴現象,塑料降解或變色,特別是對PA材料。

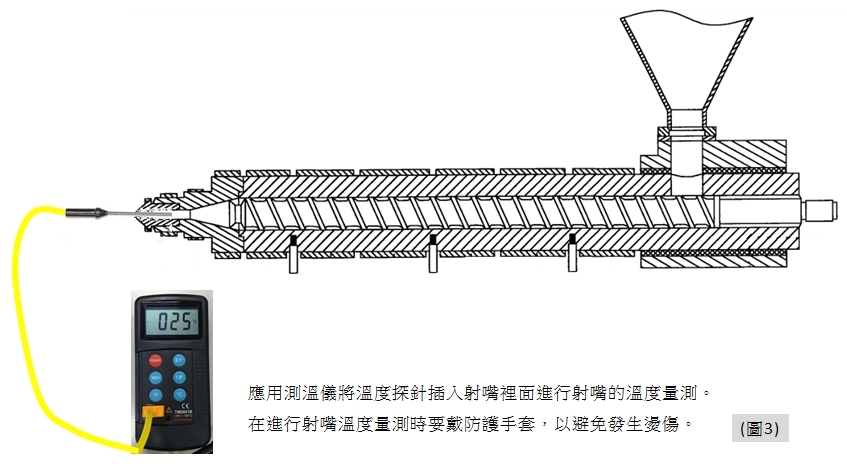

真正的料溫,或實際射出溫度,經常高於加熱片控制器的設定溫度,原因是背壓及螺桿轉動的摩擦熱會使料溫升高。實際的料溫應當是當射嘴退離模具,溫度探針在原來射嘴處測量得到的溫度(圖3)。一般來說,建議可以提供正確結果的最低料溫進行設定,這樣可以節省能源並得到最短的成型週期。

3. 射出成型時料管溫度應如何確定?

射出成型時料管溫度通常應根據所加工塑料的特性來確定。對於無定形塑料,料管第三段溫度應高於塑料的黏流溫度(Tf);對於結晶形塑料,應高於塑料的熔點(Tm),但都必須低於塑料的分解溫度(Td)。通常,對於Tf~Td範圍較窄的塑料,料管溫度應偏低些,比Tf稍高即可;而對於Tf~Td範圍較寬的塑料,料管溫度可適當高些,即比Tf高得多些。對熱敏性塑料,如PVC、POM等,受熱後易分解,因此,料管溫度設定得低些;而PS塑料的Tf~Td範圍較廣,料管溫度應可以相應設定得高些。

塑料添加劑的存在,對成型溫度也有影響。若添加劑為玻璃纖維或其他無機填料時,由於熔體流動性變差,因此,要隨添加劑用量的增加,相應提高料管溫度;若添加劑為增塑劑或軟化劑時,料管溫度可適當低些。

同種塑料選擇不同類型的射出機器進行加工時,料管溫度設定也不同。若選用柱塞式射出機,由於塑料是靠料管壁及分流梭表面傳熱,傳熱效率低,而且不均勻,為提高塑料熔體的流動性,必須適當提高料管溫度;若選用螺桿式射出機,由於預塑時螺桿的轉動產生較大的剪切摩擦熱,而且料管內的料層薄,傳熱容易,因此,料管溫度應低些,一般比柱塞式射出機的料管溫度低10~20°C。

由於薄壁製品的模腔較狹窄,熔體射入時阻力大、冷卻快,因此,為保證熔料能順利充模,料管溫度應高些;而射出厚壁製品時,則可低些。另外,形狀複雜或帶有金屬崁件的製品,由於充模流程曲折、充模時間較長、此時、料管溫度也應設定高些。

4. 射出成型時射嘴溫度應如何確定

射嘴具有加速熔體流動、調整熔體溫度和使物料均化的作用。在射出過程中,射嘴與模具直接接觸,由於射嘴本身熱慣性小,與較低溫度的模具接觸後,會使噴嘴溫度很快下降,導致熔體在射嘴處冷凝而堵塞射嘴孔或模具的流道系統,而且冷凝料射入模具後也會影響製品的表面質量及性能,所以,射嘴溫度需要控制。

射嘴溫度通常要略低於或等於料管的最高溫度。一方面,這是為了防止熔體產生”流延”現象;另一方面,由於塑料熔體在通過噴嘴時,產生摩擦熱使熔體的實際溫度高於射嘴溫度,若射嘴溫度控制過高,還會使塑料發生分(裂)解,反而影響製品的質量。但射出成形過程中射嘴的溫度也不能太低,否則容易因熔體固化而造成射嘴口堵塞,或冷料進入模腔而影響製品質量。

5. 在射出機升溫過程中,為何料管某段溫度比其他幾段溫度上升要慢?應如何解決?

(1) 產生的原因

- (a) 該段的熱電偶損壞或接觸不良。

- (b) 該段的加熱圈燒壞或加熱圈與料管表面接觸不好。

- (c) 待段的加熱圈的加熱功率太小,由於前後段塑料溫度的上升,熱量的傳遞,而使該段塑膠的溫度有所上升,但很緩慢。

(2) 解決的辦法

- (a) 檢查、更換熱電偶。

- (b) 檢查、更換加熱圈。

- (c) 增加加熱圈數目或更換大功率的加熱圈。