內容目錄

1. 模具水路的三種冷卻方法

(1) 用風作為介質進行冷卻

通過空氣壓縮機壓縮空氣,使空氣帶有一定的壓力,然後使之在模具中通行或直接吹到模具上進行冷卻的方法稱之為風冷。在塑膠模具中應用得較少,因為其載熱量小,達不到塑料模具高速射出生產的要求,但風冷的好處是其露一點風沒關係,不影響射出的生產,所以有些特殊結構的模具,在無法保證封漏或空間無法通水的情況下會使用風冷。

(2) 用油作為介質進行冷卻

用導熱油做為傳熱媒介,作為冷卻介質時通常要先對其進行加溫,並使油溫恆定,用來冷卻流動性不好的塑膠,有結合線較深的產品或是肉厚較薄、較厚而較難射出成型的產品。恆溫常在90°C~130°C,因其溫度較高,所以在用油冷時,O型環密封圈必須要用耐高溫的密封圈,否則O型環及易老化失效而漏油,這是要特別留意的,其他設計方法都與水冷冷卻的設計方法相同。

(3) 用普通水作為介質進行冷卻

通過普通自來水流經模具並循環流動帶走熱量的冷卻方法稱為水冷。水冷在塑膠模具中應用最多,是常用的冷卻方法。

在塑膠模具裡,公母模、滑塊、大型鑲件等,都要進行獨立的冷卻。通常型況下,母模的鑲件較少,冷卻水路比較容易通過,難度較小。但是公模鑲件較多,而且有頂針、套筒、斜銷、滑塊等,而冷卻水路要在模人裡面運行,又不能與鑲件、頂針、套筒、斜銷、滑塊等處相交叉,一旦相交就會漏水,所以在公模上設計冷卻水路的難度是比較高的。

2. 冷卻液的影響

(1) 冷卻液性質

冷卻液的熱擴散係數及黏度對於模具的熱傳導效果有很大的影響。冷卻液的黏度愈低或熱擴散係數愈高,則冷卻效果愈佳,有助縮短冷卻時間。

(2) 冷卻液溫度

當冷卻液愈溫度低時,將使得和成形品的溫度差愈大,其冷卻效果也隨之增加。

(3) 冷卻液流速

冷卻液在水管內流動,冷卻液以層流流動時,傳熱效果很差,為了使冷卻液體有較佳的熱傳效果,必須使冷卻液成紊流模式,影響冷卻液是否能達到紊流模式,則和冷卻液的流速、水管管徑、冷卻液的黏度有關。

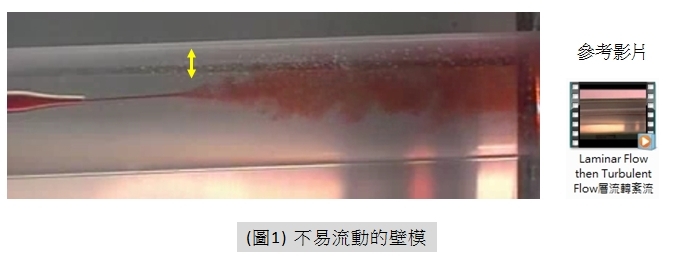

一般來說為安全起見,冷卻液在管路中流動其雷諾數須取大於4000,以避免冷卻液在管壁上形成不易流動的薄膜(圖1),此薄膜稱為境膜(Film)。而這不流動的境膜對熱傳的影響很大。當冷卻水管內之冷卻液呈現紊流時,管路中心部份與管壁內部的流體進行紊亂的混和,使得熔膠所產生的熱量容易被帶走,在層流中沒有這種混合機制,使得境膜變厚是造成熱傳不良原因之一。

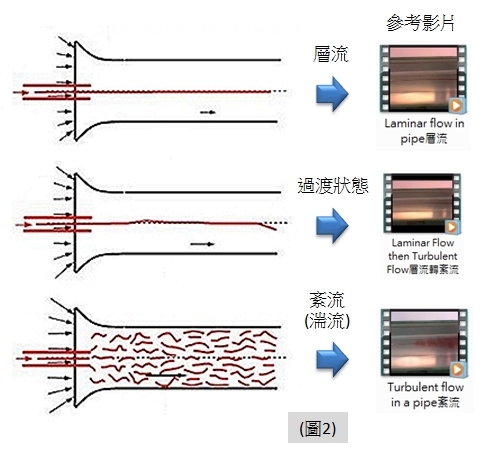

3. 層流、紊流與雷諾數

紊流(turbulence)是流體的一種流動狀態。當流速很小時,流體分層流動,互不混合,稱為層流(Laminar flow);逐漸增加流速,流體的流線開始出現波浪狀的擺動,擺動的頻率及振幅隨流速的增加而增加,此種流況稱為過渡流;當流速增加到很大時,流線不再清楚可辨,流場中有許多小漩渦,稱為亂流,又稱為湍流、擾流或紊流。

這種變化可以用雷諾數來量化。雷諾數較小時,黏滯力對流場的影響大於慣性力,流場中流速的擾動會因黏滯力而衰減,流體流動穩定,為層流;反之,若雷諾數較大時,慣性力對流場的影響大於黏滯力,流體流動較不穩定,流速的微小變化容易發展、增強,形成紊亂、不規則的亂流流場。

流態轉變時的雷諾數值稱為臨界雷諾數。臨界雷諾數與流場的參考尺寸有密切關係。一般管道流雷諾數Re<2100為層流狀態,Re>4000為亂流狀態,Re=2100~4000為過渡狀態。

當冷卻劑的流動從層流轉為紊流(湍流),傳熱效率提高。因為冷卻劑在層流時,層與層之間僅以熱傳導方式傳熱;而紊流(湍流)則是熱傳導和熱對流兩種方式傳熱,從而使傳熱效率顯著增加(圖2)。

4. 溫度調節系統的功用

(1) 對於製品質量的影響

射出模具溫度波動及分布不均勻,和模溫的不合適,這兩方面會使塑料製品質量變壞。模溫直接關係製品的成型收縮率。模溫波動會使批量生產製品尺寸不穩定,從而降低製品尺寸的精度,甚至出現尺寸誤差過大的廢品。這對成型收縮率較大的結晶型塑料影響更為明顯。

模具型腔溫度分布的不均勻,例如模具型芯壁和型腔壁溫差過大,會導致射出厚度截面機殘餘應力分布的不均勻,固化後射出塑件會出現變形翹曲。射出件中局部範圍殘餘應力過大會引起裂紋和開裂。這對剛硬的聚碳酸酯等製品尤為重要。

提高模溫能改善製品表面的粗糙度,使輪廓清晰,結合線不明顯。提高模溫有利於結晶型塑料的結晶過程,有利於高黏度熔體的充模流動,也有利於減小製品中的殘餘應力;但是會延長冷卻時間和成型週期,也會使脫模溫度過高,使塑件在脫模中受到損傷。

(2) 對生產效率的影響

冷卻時間在整個成型週期中占50%~80%的時間。在保證塑件質量的前提下,限制和縮短冷卻時間是提高生產效率的關鍵。讓高溫熔體盡快降溫固化,模溫調節系統應有較高的冷卻效率。注入模具的塑料熔體所具有的熱量,由模具傳導、對流和輻射,散失於大氣和射出機僅占5%~30%。熱量大部分由冷卻水攜走。縮短冷卻時間的途徑有三方面。

(a) 讓冷卻水處於湍流(紊流)狀態

模具冷卻管道中的冷卻水應處於高速湍流狀態,流速v=0.15~1.5 m/s,甚至更高。雷諾數Re>6000,使冷卻管道孔壁與冷卻介質之間的傳熱係數α提高。資料表明,湍流流體在Re>10^4時,其傳熱能力比層流高10~20倍。

(b) 擴大模具與冷卻水的溫差

在模溫一定時,採用低溫的冷卻水。但倘若設計不當,會加劇模溫分布的不均勻。採用低於室溫的冷卻水時,有可能使型腔表面凝聚大氣中的水分。

(c) 增大冷卻介質的傳熱面積

也就是盡量增大管道孔徑和增加孔數。但是受模具結構(例如脫模零件、鑲塊接縫)的限制,在型腔壓力過大時,要防止冷卻管道壁與成型壁面間鋼材壓塌的現象。

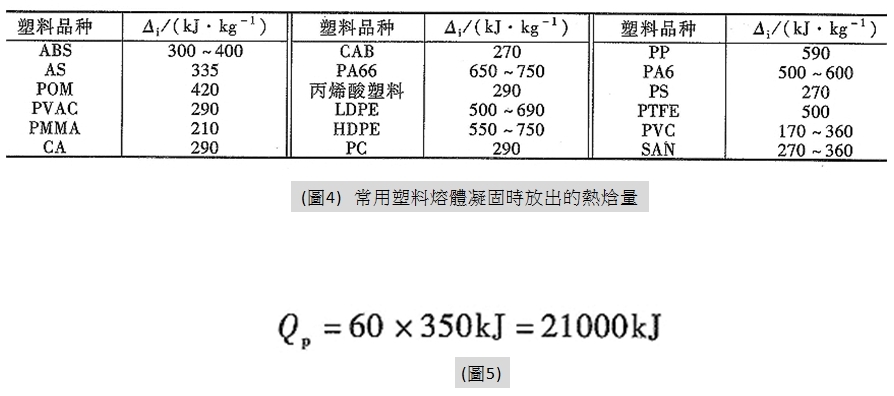

對於大型射出模具,為提高塑件的合格率,在開機前必須將模具預熱到適宜溫度。例如要把5t(噸)重的模具從室溫20°C,升高到合適的模溫60°C。對於碳鋼模具,比熱容為0.46 kJ/(kg∙°C), 所需熱量如(圖3)所示。

倘若Qm熱量不是由預熱獲得,而是由射出到型腔內的塑料熔體傳給(例如ABS),由(圖4)所示,ABS熔體凝固放熱熱量△i=300~400Kj/kg,設該模具每小時注入塑料融體60kg,則ABS熔體傳遞給模具的熱量如(圖5)所示。

這就需要連續射出成型(圖6)

在此期間的製品,由於模溫太低而報廢。在達到合適的模溫後,由於進入型腔的熔融塑料量大,積聚熱量增多,為保持模溫而需要對模具維持冷卻。

☆ 其他參考資料及文章

☆ 案例及資料下載

● 壓縮檔裡的檔案內容